5.1 Allgemeine Betrachtungen

Unter den Motorgrunddaten stellt das Hub-Bohrungs-Verhältnis eines Verbrennungsmotors eine leicht zu fassende, aber im Hinblick auf den Prozeßverlauf sehr signifikante Kenngröße dar. Um so erstaunlicher ist es, daß vor den Arbeiten von Gand [1] keine systematischen Untersuchungen bekannt sind, die den Einfluß des Hub-Bohrungs-Verhältnisses auf wichtige Motoreigenschaften wie Verbrennungswirkungsgrad, Laufqualität, Abgasemissionen, Drehmomentverhalten und Leistungsdichte beschreiben. Die wenigen bis zu diesem Zeitpunkt vorhandenenen Untersuchungen hierzu lieferten nur unvollständige und teilweise widersprüchliche Aussagen [2],[3],[4],[5].

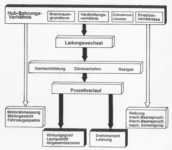

Abbildung

5.1-1 zeigt, das mit den geometrischen Grunddaten alle wesentlichen Eigenschaften

des Verbrennungsmotors beeinflußt werden. Die Ladungswechselorgane, die Kolbengeschwindigkeit

und die Brennraumgeometrie werden wesentlich vom Hub-Bohrungs-Verhältnis

bestimmt und nehmen ihrerseits über die Strömungsverhältnisse im Brennraum,

die Kraftstoffverteilung und Gemischaufbereitung sowie den Wärmeübergang an den

Brennraumwänden Einfluß auf den Prozeßverlauf und damit auf den Wirkungsgrad

und die Schadstoffemissionen.

Abbildung 5.1-1: Einfluß der geometrischen Grunddaten auf die Eigenschaften des Verbrennungsmotors

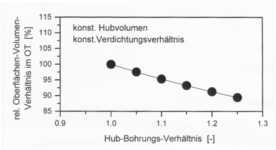

Neben den Verlusten aus nicht idealer Verbrennung sind es vor allem die Wärmeverluste, die den Gesamtwirkungsgrad eines Motors bestimmen. Die Wärmeverluste sind einerseits abhängig von der Brennraumoberfläche und andererseits vom Wärmeübergangskoeffizienten. Bei konstantem Hubvolumen und Verdichtungsverhältnis sowie geometrisch ähnlicher Konstruktion wird der Brennraum mit zunehmendem Kolbenhub immer kompakter, d.h. die Brennraumoberfläche nimmt im Verhältnis zum Brennraumvolumen ab, wie Abbildung 5.1-2 verdeutlicht.

Abbildung 5.1-2: Oberflächen-Volumen-Verhältnisse (geometrisch ähnliche Motoren)

Gleichzeitig sind wichtige mechanische und thermische Aspekte bei der Auslegung des Hub-Bohrungs-Verhältnisses zu beachten. Bei Vergrößerung des Hub-Bohrungs-Verhältnisses bleiben bei konstantem Hubvolumen und konstanter Drehzahl die Massenkräfte zwar annähernd konstant (den höheren Kolbenbeschleunigungen stehen niedrigere Kolbengewichte entgegen), die Beanspruchung der Kurbelwelle durch Massenkräfte steigt jedoch für den Langhuber aufgrund sinkender Biegesteifigkeit der Kurbelwelle an. Zudem ergeben sich Nachteile des Langhubers im Hinblick auf die Torsionssteifigkeit der Kurbelwelle bedingt durch höhere Trägheitsmomente.

Bezüglich der thermischen Beanspruchung sind Auslegungen mit größerem Bohrungsdurchmesser kritischer zu beurteilen, da eine Vergrößerung der vom Bohrungsdurchmesser abhängigen Wärmeflußwege üblicherweise höhere Wandtemperaturdifferenzen zur Folge hat.

Unter der Randbedingung eines konstanten Zylinderhubvolumens wird das Reibungsverhalten nur in geringem Maße vom Hub-Bohrungs-Verhältnis beeinflußt. Der geringeren Kolbengeschwindigkeit des Kurzhubmotors steht die größere Reibfläche der Kolben- und Zylinderpaarung sowie der größere Lagerdurchmesser gegenüber. Der größere Lagerdurchmesser wird erforderlich, da mit zunehmender Bohrung die Gasdruckkräfte steigen, setzt man gleichen Prozeßverlauf und damit konstante Zylinderdrücke voraus.

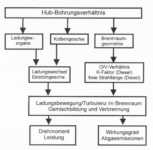

Diese konstruktiven und mechanischen Gesichtspunkte zum Einfluß des Hub-Bohrungs-Verhältnisses sollen an dieser Stelle jedoch nicht weiter vertieft werden. Zur weiteren Information sei auf die entsprechende Grundlagenliteratur verwiesen [6],[7],[8],[9],[10],[11]. Schwerpunkt aller folgenden Betrachtungen ist der Einfluß des Hub-Bohrungs-Verhältnisses auf die thermodynamischen Eigenschaften des Motors (Abbildung 5.1-3).

Abbildung 5.1-3: Einfluß des Hub-Bohrungs-Verhältnisses auf die thermodynamischen Motoreigenschaften

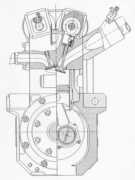

5.2 Betriebs- und Schadstoffverhalten Ottomotoren

Da der Gestaltung des Versuchsträgers bei der experimentellen Untersuchung geometrischer Kenngrößen im Hinblick auf die Allgemeingültigkeit der Ergebnisse entscheidende Bedeutung zukommt, wurden von Gand nach der Festlegung der Untersuchungsbandbreite auf der Basis statistischer Untersuchungen zunächst umfangreiche Konstruktionsrandbedingungen formuliert, welche vor allem die Gestaltung der brennraumbegrenzenden Bauteile und der Ladungswechselorgane in engen Grenzen festlegen [1]. Wesentliche Forderung war, bei der Untersuchung der Einflüsse geometrischer Parameter des Verbrennungsmotors außer den eigentlichen Variationsparametern alle übrigen Parameter soweit wie möglich und sinnvoll konstant zu halten. Um alle vorgegebenen Randbedingungen erfüllen zu können, wurde von Gand für die Untersuchungen eigens ein eigenständiger Einzylinder-Forschungsmotor entwickelt, der als Basis für alle experimentellen Arbeiten diente (Abbildung 5.2-1)

Abbildung 5.2-1: Versuchsträger

Besonderes

Merkmal dieses Motors ist seine Systembauweise. Auf einem für alle Varianten

einheitlichem Grundmodul (Kurbelgehäuse, Schwungrad, Kurbelwellen- und

Nockenwellen-lagerung, Motorlagerung u.a.) werden die verschiedenen Varianten

mittels einzelner austauschbarer Module - Hubmodul und Bohrungsmodul - aufgebaut.

5.2.1

Einfluß des

Hub-Bohrungs-Verhältnisses

Von Gand wurden zunächst Zweiventilmotoren mit scheibenförmiger Brennraumgrundform bei einem Zylinderhubvolumen von 450 cm³ und Hub-Bohrungs-Verhältnissen S/D= 0.8, 1.0 und 1.25 untersucht [1].

Die Ergebnisse der experimentellen Untersuchungen von Gand zeigten folgende wesentliche Eigenschaften des langhubigen Motors im Vergleich zum kurzhubigen Motor:

Im Teillastbetrieb:

· Höherer Innenwirkungsgrad im gesamten Teillastbereich: Die geringeren Prozeßverluste des Langhubers werden grundsätzlich auf die aufgrund des kompakteren Brennraumes und des höheren Turbulenzniveaus schnellere Umsetzung zurückgeführt.

· Geringere Kohlenwasserstoffemissionen

· Höhere Stickoxidemissionen bei verbrauchsoptimalem Zündzeitzeitpunkt im Bereich stöchiometrischer Verbrennungsluftverhältnisse

Darüberhinaus bei Vollast:

· Niedrigerer maximaler Mitteldruck

· Geringere Leistungsdichte

Insgesamt zeigten sich anhand der Prozeßeigenschaften deutliche Vorteile einer langhubigen Bauweise. Hinsichtlich der Darstellbarkeit eines Leistungsmotors sind jedoch der Langhubigkeit wegen der Einschränkung in der Gestaltung der Ladungswechselorgane beim 2-Ventilmotor Grenzen gesetzt.

5.2.2

Variation von

Brennraumform und Verdichtungsverhältnis

Die Arbeiten von Bick [12] führten die Untersuchungen von Gand bei veränderter Brennraumgrundform und verschiedenen Verdichtungsverhältnissen fort. Darüberhinaus wurden von Bick erste Untersuchungen zum Einfluß eines verkleinerten Zylinderhubvolumens bei Zweiventilmotoren mit scheibenförmigem Brennraum durchgeführt. Von Bick wurden die Konstruktionsparameter für die untersuchten Varianten entsprechend [1] erweitert.

Generell wurden von Bick auch bei Variation der oben genannten Konstruktionsparameter die von Gand erarbeiteten grundsätzlichen Abhängigkeiten der thermodynamischen Motoreigenschaften vom Hub-Bohrungs-Verhältnis, wie höherer Innenwirkungsgrad und besseres Wirkungsgrad-Abgasverhalten bei langhubiger Bauweise, bestätigt.

Darüberhinaus lassen sich die wesentlichen Ergebnisse der Untersuchungen von Bick wie folgt zusammenfassen:

· Heronbrennraum mit Quetschfläche im Vergleich zum Scheibenbrennraum

- Höhere Innenwirkungsgrade im Bereich niedriger Lasten und mittlerer Drehzahlen

- Geringerer Vorzündwinkelbedarf bei verbrauchsoptimalem Zündzeitpunkt

- Höhere Kohlenwasserstoffemissionen im Bereich stöchiometrischer Luftverhältnisse

- Niedrigere Stickoxidemissionen

- Bessere Laufqualität (Standardabweichung des indizierten Mitteldrucks)

· Erhöhtes Verdichtungsverhältnis

- Höhere Innenwirkungsgrade, vor allem in Verbindung mit einer langhubigen Motorauslegung aufgrund der größeren Brennraumkompaktheit

- Höhere Kohlenwasserstoff- und Stickoxidemissionen

- Bessere Laufqualität

· Verkleinertes Zylinderhubvolumen

- Niedrigere Innenwirkungsgrade: Das geringere Turbulenzniveaus und ungünstigere Oberflächen-Volumen-Verhältnis des Brennraums bedingen größere Umsetzungsdauern und einen Anstieg der Wärmeverluste

- Höhere Kohlenwasserstoffemissionen

- Niedrigere Stickoxidemissionen

- Tendenziell schlechtere Laufqualität

- Höhere Leistungsdichte

5.2.3

Einfluß des

Hub-Bohrungs-Verhältnisses beim 2- und 4-Ventilmotor

Aufbauend auf den Untersuchungen von Gand

und Bick soll nachfolgend detailliert der Einfluß der geometrischen Grunddaten

Hub-Bohrungs-Verhältnis und Zylinderhubvolumen bei aktuellen Vierventilkonzepten

untersucht werden. Hierzu werden zunächst mit dem Vergleich von 2- und

4-Ventil-Ottomotor bei verschiedenen Hub-Bohrungs-Verhältnissen die grundsätzlichen

Unterschiede im Prozeßverlauf von 2- und 4-Ventilmotoren aufgezeigt und thermodynamisch

analysiert. Der Vergleich erfolgt bei verschiedenen

Hub-Bohrungs-Verhältnissen, um die Abhängigkeiten der Eigenschaften von 2- bzw.

4-Ventilmotoren vom Hub-Bohrungs-Verhältnis zu ermitteln und damit eine

Grundlage für die jeweils optimale Auslegung des Konstruktionsparameters s/D bei den verschiedenen

Ventilanzahlen zu schaffen.

5.2.3.1 Grunddaten der untersuchten Varianten

Es werden für Zwei- und Vierventilvarianten einheitlich die Hub-Bohrungs-Verhältnisse s/D = 1.25 und 0.8 experimentell untersucht und analysiert. Das Zylinderhubvolumen aller Varianten beträgt 450 cm³, um einen überlagerten Einfluß des Zylinderhubvolumens auf den Motorprozeß auszuschließen (Tabelle 5.2-1).

Tabelle 5.2-1: Grunddaten der untersuchten Varianten

|

Arbeitsverfahren |

Otto-Motor |

||||

|

Ladungswechsel |

Viertakt |

||||

|

Ventilanzahl |

2 |

4 |

|||

|

Hub [mm] |

97.5 |

72 |

97.5 |

72 |

|

|

Bohrung [mm] |

78 |

90 |

78 |

90 |

|

|

Zylinderhubvolumen [cm³] |

450 |

||||

|

Rechn. Zylinderhubvolumen [cm³] |

465.9 |

458.0 |

465.9 |

458.0 |

|

|

Hub-Bohrungs-Verhältnis |

1.25 |

0.8 |

1.25 |

0.8 |

|

|

Schubstangenverhältnis |

0.27 |

||||

|

Verdichtungsverhältnis |

10 |

||||

|

Saugrohrlänge/-durchmesser [mm] |

384/35 |

500/45 |

|||

|

Ventilsteuerung |

OHV |

DOHC |

|||

|

Ventilsteuerzeiten

[°KW] |

Eö 15 ° v. OT / Es 53 ° n. UT |

||||

|

Brennraumgrundform |

Heron |

Dach |

|||

Die Ventilsteuerzeiten und die auf den maximalen Ventilhub bezogenen Ventilerhebungen für Ein- und Auslaß sind bei allen Varianten gleich ausgeführt. Der maximale Ventilhub wird für Ein- und Auslaß gleich ausgeführt, wobei der Maximalwert jeweils für 2- und 4-Ventilvarianten bezogen auf den Einlaßventildurchmesser konstant gehalten wurde.

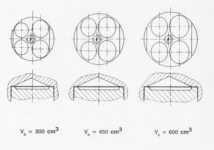

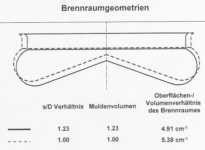

Als Brennraumform wurde für die 2-Ventilvarianten ein Heronbrennraum mit zylindrischer, zentrischer Mulde bei einem für beide Hub-Bohrungs-Verhältnisse einheitlichem Quetschflächenanteil von 30% gewählt (Abbildung 5.2-2). Die Ventile wurden parallel angeordnet, der Zylinderkopfboden ist eben. Nach Untersuchungen von Bick [12] zu den bei Zweiventilmotoren ausgeführten Brennraumformen charakterisiert diese Brennraumform am ehesten den typischen Brennraum eines Zweiventilmotors.

Abbildung 5.2-2: Brennraumvergleich 2- und 4-Ventilvarianten

Bei den 4-Ventilvarianten wurde die bei ausgeführten Vierventilmotoren übliche dachförmige Brennraumform mit jeweils parallelen Einlaß- und Auslaßventilen gewählt. Die beiden untersuchten Hub-Bohrungs-Varianten wurden mit unterschiedlichen Ventilwinkeln zwischen Ein- und Auslaßventilen ausgelegt, mit dem Ziel eine ähnliche Brennraumgrundform über die gleiche Aufteilung des Kompressionsvolumens auf Zylinderkopf und Kolbenmulde zu erreichen (Tabelle 5.2-2). Der realisierte Quetschflächenanteil bei den 4-Ventilvarianten fällt im Vergleich zu den 30% der 2-Ventilvarianten mit 7% bezogen auf die Kolbenfläche relativ gering aus, da hier besonderer Wert auf ein gutes Durchflußverhalten gelegt wurde. Die Quetschflächenanteile liegen jedoch bei Zwei- und Vierventilvarianten jeweils im Bereich ausgeführter Motoren. Die Höhe des Quetschspaltes wurde bei allen Versionen konstant gehalten.

Tabelle 5.2-2: Brennraumgeometrie

|

Ventilanzahl |

2 |

4 |

||

|

Hub-Bohrungs-Verhältnis |

1.25 |

0.8 |

1.25 |

0.8 |

|

Ventilwinkel [°] |

0 |

2 x 24 |

2 x 15 |

|

|

Quetschflächenanteil [%] |

30 |

7 |

||

|

Quetschspalthöhe [mm] |

0.8 |

|||

|

Einlaßventildurchmesser

bezogen |

0.447 |

0.407 |

||

|

Auslaßventildurchmesser

bezogen |

0.8775 |

0.85 |

||

|

Ventildurchmesser Einlaß [mm] |

34.9 |

40.3 |

2 x 31.8 |

2 x 36.7 |

|

Ventildurchmesser Auslaß [mm] |

30.6 |

35.3 |

2 x 27.0 |

2 x 31.1 |

|

Maximaler

Ventilhub (E/A) |

0.256 |

0.335 |

||

|

Maximaler Ventilhub (E/A) [mm] |

8.9 |

10.3 |

10.7 |

12.3 |

|

Außermittigkeit Zündkerze [mm] |

15.3 |

15.7 |

3.0 |

2.9 |

|

O/V-Verhältnis in OT [mm-1] |

0.248 |

0.304 |

0.237 |

0.290 |

Mit dem Ziel, den Ladungswechsel für 2- und 4-Ventilvarianten jeweils für die untersuchten Hub-Bohrungs-Verhältnisse ähnlich zu gestalten, wurden neben gleichen Ventilsteuerzeiten jeweils für Ein- und Auslaß die Ventildurchmesser bezogen auf den Bohrungsdurchmesser, die maximalen Ventilhübe bezogen auf den Einlaßventildurchmesser sowie die Kanal- und Sitzringgestaltung gleich ausgeführt (Tabelle 5.2-2). Gleiches Durchflußverhalten (im stationären Durchströmversuch ermittelt) für die unterschiedlichen Hub-Bohrungs-Verhältnisse jeweils bei 2- und 4-Ventilversionen gewährleisten hier gleiche Randbedingungen. Es zeigt sich weiterhin in etwa eine Verdoppelung der Durchflußzahlen beim Übergang von 2 auf 4 Ventile. Die Einströmung ist bei allen Varianten frei von makroskopischen, gerichteten Drehströmungen (Drall, Tumble), um überlagerte Einflüsse der Zylinderinnenströmung auszuschließen.

Ein wesentlicher grundsätzlicher Unterschied in der Brennraumgestaltung zwischen 2- und 4-Ventilvarianten zeigt sich im Mittenversatz der Zündkerze, was unmittelbar Einfluß auf die maximalen Flammenwege und damit auf die Flammenausbreitung hat. Die Randbedingung der Unterbringung von in Hinblick auf die Leistungsdichte realistischen Strömungsquerschnitten läßt beim 2-Ventilmotor nur eine deutlich exzentrische Zündkerzenlage von minimal etwa 20% des Bohrungsdurchmessers zu. Beim 4-Ventilmotor hingegen bietet eine zentrale, respektive bei ein- und auslaßseitig unterschiedlichen Ventilgrößen leicht exzentrische Zündkerzenlage (bei vorliegender Auslegung etwa 3% des Bohrungsdurchmessers) optimale Randbedingungen für eine gleichmäßige Flammenausbreitung [13].

Bezüglich des Oberflächen-Volumen-Verhältnisses im oberen Totpunkt, ein wichtiger Kenn-wert in Hinblick auf Wärmeübergangsverluste und Kohlenwasserstoffemissionen [14],[15],[16],[17], zeigen sich vor allem Unterschiede in Abhängigkeit vom Hub-Bohrungs-Verhältnis. Der langhubige Motor hat als 2- und 4-Ventiler eine um etwa 20% geringere Brennraumoberfläche. Vergleicht man 2- und 4-Ventiler bei gleichem Hub-Bohrungs-Verhältnis, so weisen die 2-Ventilvarianten mit Heronbrennraum geringfügig höhere Oberflächen-Volumen-Verhältnisse auf (ca. +4.5%).

5.2.3.2 Teillastuntersuchungen

Die Ergebnisse der Teillastuntersuchungen werden exemplarisch anhand eines Lastpunktes dargestellt, dem im Rahmen üblicher Fahrzyklen große Bedeutung zukommt (n = 2000 min-1, pmi = 2 bar), und der damit einen entsprechend großen Einfluß auf den Kraftstoffverbrauch und die Emissionen im Fahrbetrieb nimmt.

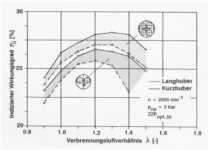

Bezüglich des indizierten Wirkungsgrades zeigen sich generell Vorteile der 4-Ventilvarianten (Abbildung 5.2-3). Für 2- und 4-Ventilversionen weist die langhubige Bauweise gegenüber der kurzhubigen im gesamten untersuchten Bereich Vorteile auf, wobei die Vorteile mit steigendem Verbrennungsluftverhältnis zunehmen. Die Wirkungsgradunterschiede der einzelnen Varianten wurden zunächst anhand des Verlaufs der Energieumsetzung und nachfolgend über die Aufteilung der Prozeßverluste [18] weiter analysiert.

Abbildung 5.2-3: Indizierter Wirkungsgrad

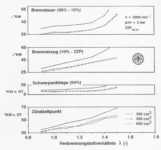

Der auf Basis eines 2-Zonen-Modells berechnete Brennverlauf [19] zeigt charakteristische Eigenschaften von 2- und 4-Ventilmotoren (Abbildung 5.2-4). Für beide untersuchten Hub-Bohrungs-Verhältnisse zeigen sich folgende Unterschiede im Brennverlauf der 4-Ventilvarianten im Vergleich zu den 2-Ventilvarianten:

· Geringerer Vorzündwinkelbedarf

· Frühere Schwerpunktslage

· Geringerer Brennverzug

· Geringere Brenndauer

Abbildung 5.2-4: Brennverlauf

Für 2- und 4-Ventilvarianten können folgende Unterschiede im Brennverlauf der langhubigen Varianten im Vergleich zu den kurzhubigen Varianten herausgestellt werden:

· Geringerer Vorzündwinkelbedarf

· Frühere Schwerpunktslage

· Geringerer Brennverzug

· Geringere Brenndauer

Die Aufteilung der Prozeßverluste nach [18] für stöchiometrisches Verbrennungluftverhältnis (Abbildung 5.2-5) zeigt, daß die Vorteile der 4-Ventilvarianten im wesentlichen auf die im Vergleich zu den 2-Ventilvarianten geringeren Verluste durch nicht idealen Brennverlauf zurückzuführen sind. Als entscheidende Ursache hierfür ist die zentrale Zündkerzenlage der 4-Ventilversionen und die damit verbundenen kürzeren Flammenwege und hieraus resultierenden kürzeren Brenndauern anzusehen.

Abbildung 5.2-5: Prozeßverluste

Es soll nachfolgend über eine einfache geometrische Betrachtung der Einfluß des Hub-Bohrungs-Verhältnisses und einer zentralen Kerzenlage auf die Flammenwege, respektive die Kompaktheit des Brennraums, aufgezeigt werden (Tabelle 5.2-3). Das Verhältnis von maximalem zu minimalem Flammenweg im oberen Totpunkt betrachtet ist, wenn man von einer konstanten Flammengeschwindigkeit ausgeht, ein Maß für die zu erwartende Brenndauer. Hierbei werden Effekte wie unterschiedliche Turbulenz oder der Einfluß unterschiedlichen Wärmeübergangsverhaltens auf die Energieumsetzung naturgemäß nicht erfaßt. Das Flammenwegverhältnis vom kurzhubigen Motor bezogen auf das Flammenwegverhältnis des langhubigen Motors ist aufgrund der gewählten Ähnlichkeitsbeziehungen für Zwei- und Vierventilvarianten konstant, so daß unabhängig von der Ventilanzahl sich gleiche Vorteile bezüglich der geometrischen Flammenausbreitung der langhubigen Varianten einstellen. Vergleicht man Zwei- und Vierventilvarianten bei konstantem Hub-Bohrungs-Verhältnis, so zeigen sich aufgrund der exzentrischen Zündkerzenlage deutliche Nachteile der Zweiventilvarianten. Die Korrelation dieser einfachen geometrischen Betrachtung und dem experimentell ermittelten Brennverhalten der einzelnen Varianten legt damit den Schluß nahe, daß die Kerzenlage in Verbindung mit der Brennraumkompaktheit die bestimmende Größe für das unterschiedliche Brennverhalten ist.

Tabelle 5.2-3: Geometrische Betrachtung Flammenwege in OT

|

|

2-Ventiler |

4-Ventiler |

||

|

Hub-Bohrungs-Verhältnis |

1.25 |

0.8 |

1.25 |

0.8 |

|

Minimaler Flammenweg rmin [mm] |

15.6 |

11.6 |

20.3 |

14.1 |

|

Maximaler Flammenweg rmax [mm] |

50.3 |

54.5 |

39.6 |

41.4 |

|

Flammenwegverhältnis iF rmax/rmin |

3.2 |

4.7 |

2.0 |

2.9 |

|

iF,s/D=0.8 / iF,s/D=1.25 |

1.5 |

1.5 |

||

Beim Vergleich lang- und kurzhubiger Bauweise zeigt sich für 2- und 4-Ventilvarianten, daß die Vorteile der Langhuber im Innenwirkungsgrad sowohl auf geringere Verluste durch nicht ideale Verbrennung als auch auf geringere Verluste durch nicht adiabate Verbrennung im Vergleich zu den Kurzhubern zurückzuführen sind. Als wesentliche Ursachen für dieses Verhalten sind die schnellere Energieumsetzung (kürzere Flammenwege, höheres Turbulenzniveau) einerseits, sowie andererseits die kleinere wärmeaufnehmende Brennraumoberfläche der langhubigen Varianten im Vergleich zu den kurzhubigen Varianten zu nennen.

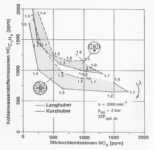

Bei den Kohlenwasserstoffemissionen zeigen sich Vorteile der 4-Ventilvarianten, sowie bei langhubiger Bauweise (Abbildung 5.2-6). Zum einen weisen die kurzhubigen Zwei- und Vierventilvarianten die größere Brennraumoberfläche sowie das größere Feuerstegvolumen auf, was beides zu höheren Emissionen unverbrannter Kohlenwasserstoffe führt [16],[17],[20]. Ein weiterer Einfluß, die Unterschiede zwischen 2- und 4-Ventilvarianten betreffend, ist in den unterschiedlichen Quetschflächenanteilen von 2- und 4-Ventilvarianten zu sehen. Große Quetschflächenanteile bedeuten ebenfalls eine Zunahme der Quenchflächen und bedingen damit höhere Kohlenwasserstoffemissionen der Zweiventilvarianten. Betrachtet man die Summenemissionen aus Kohlenwasserstoff- und Stickoxidemissionen, so fallen vor allem die deutlichen Vorteile des langhubigen 4-Ventilmotors bei Verbrennungsluftverhältnissen zwischen l = 1.3 - 1.4 auf.

Abbildung 5.2-6: HC/NOx-Emissionsverhalten

5.2.3.3 Vollastuntersuchungen

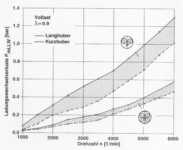

Die verschiedenen Varianten werden bei Vollast und gleichem Verbrennungsluftverhältnis (l = 0.9) gegenübergestellt. Der Zündzeitpunkt wird leistungsoptimal, respektive bei klopfbegrenzten Betriebspunkten mit 2 °KW Abstand zur Klopfgrenze eingestellt. Als Be-wertungsgröße für das Drehmomentverhalten wird der indizierte Mitteldruck herangezogen.

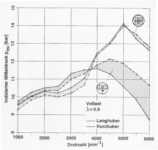

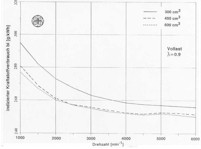

Unabhängig vom betrachteten Hub-Bohrungs-Verhältnis weisen die 4-Ventilvarianten bis hin zu mittleren Drehzahlen zunächst leichte Nachteile bezüglich des indizierten Mitteldrucks gegenüber den 2-Ventilvarianten auf (Abbildung 5.2-7). Hingegen weisen beide 4-Ventilvarianten wie erwartet deutliche höhere maximale Mitteldrücke und höhere Leistungsdichten auf. Betrachtet man den Verlauf des indizierten Mitteldrucks in Abhängigkeit von der Motordrehzahl, so zeigt sich bei 2- und 4-Ventilvarianten grundsätzlich das gleiche Verhalten für die unterschiedlichen Hub-Bohrungs-Verhältnisse. Bis hin zu mittleren Drehzahlen weist der langhubige Motor die höheren Mitteldrücke auf, wohingegen der kurzhubige Motor die höhere Leistungsdichte erreicht. Wesentlicher Unterschied der 4-Ventilversionen ist jedoch im Vergleich zu den Zweiventilvarianten, daß die Differenzen in der Leistungsdichte zwischen Lang- und Kurzhuber nur marginal ausfallen. Damit ist von der Prozeßseite her die Nutzung der Vorteile einer langhubigen Auslegung beim Vierventilmotor auch in der Kombination mit hoher Leistungsdichte möglich.

Abbildung 5.2-7: Indizierter Mitteldruck

Der Mitteldruckverlauf der verschiedenen Varianten wird im wesentlichen durch das unterschiedliche Füllungsverhalten bestimmt. Die größeren Ladungswechselquerschnitte der 4-Ventilmotoren führen zunächst bei niedrigen Drehzahlen zu höheren Rückschiebeverlusten und damit im Vergleich zu den 2-Ventilvarianten zu einem geringeren Luftaufwand. Bei hohen Drehzahlen hingegen ermöglichen die größeren Ladungswechselquerschnitte der 4-Ventiler die weitaus höheren Füllungsgrade. Die 2-Ventilvarianten, und hier besonders die langhubige Version, fallen aufgrund der begrenzten Strömungsquerschnitte und den damit zunehmenden Strömungsgeschwindigkeiten bei hohen Drehzahlen deutlich ab.

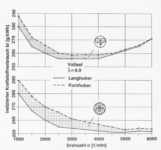

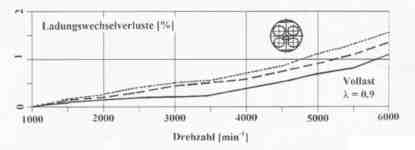

Geringeren Einfluß auf den Mitteldruckverlauf nimmt der indizierte Kraftstoffverbrauch (Abbildung 5.2-8). Es zeigt sich bei 2- und 4-Ventilversionen zunächst die gleiche Abhängigkeit vom Hub-Bohrungs-Verhältnis. Im gesamten untersuchten Drehzahlband weisen die langhubigen Versionen Vorteile im indizierten Kraftstoffverbrauch auf, wobei die Vorteile zu hohen Drehzahlen hin abnehmen. Der wesentlicher Unterschied im Verlauf des indizierten Kraftstoffverbrauchs zwischen 2- und 4-Ventilvarianten zeigt sich im Verlauf ab mittleren hin zu hohen Drehzahlen. Während bei den 4-Ventilvarianten der Kraftstoffverbrauch im gesamten untersuchten Drehzahlband abnimmt, bleibt der Kraftstoffverbrauch bei den 2-Ventilvarianten ab etwa 3000 min-1 konstant und steigt ab etwa 4000 min-1 deutlich an. Dieses Verhalten läßt sich anhand unterschiedlicher Ladungswechselverluste (Abbildung 5.2-9) von Zwei- und Vierventilvarianten erklären.

Abbildung 5.2-8: Indizierter Kraftstoffverbrauch

Abbildung 5.2-9: Ladungswechselverluste

Die hohen Ladungswechselverluste der 2-Ventilvarianten, hier aufgetragen als auf das Hubvolumen bezogene Druckintegral während des Ladungswechsel zwischen den unteren Totpunkten, führen zu einem deutlichen Mitteldruckverlust bei hohen Drehzahlen, wobei hiervon der Langhuber stärker betroffen ist. Demgegenüber weisen die 4-Ventilvarianten aufgrund der größeren Ladungswechselquerschnitte wesentlich geringere Verluste vor allem bei hohen Drehzahlen auf.

5.2.3.4 Wertung

Die 4-Ventilvarianten weisen in Verbindung mit einer langhubigen Auslegung im Teillastbetrieb die höchsten Innenwirkungsgrade, die beste Laufqualität und das beste Abgasverhalten auf. Zurückzuführen ist dies im wesentlichen auf die schnellere Energieumsetzung aufgrund der zentralen Kerzenlage und des kompakten Brennraums, sowie auf das günstige Oberflächen-Volumen-Verhältnis des Brennraums. Weiterhin ermöglicht der Übergang zum 4-Ventiler, im Gegensatz zum 2-Ventiler, auch bei langhubiger Auslegung die Unterbringung ausreichender Strömungsquerschnitte, so daß im betrachteten Drehzahlbereich Lang- und Kurzhuber als 4-Ventiler bezüglich der realisierbaren Leistungsdichte als gleich zu bewerten sind.

Damit verbindet der langhubige 4-Ventilmotor hohe Leistungsdichte und vorteilhaftes Teillastverhalten und stellt damit die optimale Basisauslegung in Hinblick auf einen thermodynamisch optimierten Motor dar.

5.2.4

Einfluß des

Zylinderhubvolumens beim Vierventilmotor

Nach Analyse der grundsätzlichen Unterschiede zwischen 2- und 4-Ventilmotoren soll im nachfolgenden Abschnitt der Einfluß des Zylinderhubvolumens auf den Prozeßverlauf beim langhubigen Vierventilmotor untersucht und analysiert werden.

Die Grunddaten der untersuchten Vierventil-Varianten mit Zylinderhubvolumina von 300, 450 und 600 cm³ und einem einheitlichen Hub-Bohrungs-Verhältnis von s/D = 1.25 sind in Tabelle 5.2-4 aufgeführt.

Tabelle 5.2-4: Grunddaten der untersuchten Varianten

|

Arbeitsverfahren |

Otto-Motor |

||

|

Art des Ladungswechsels |

Viertakt |

||

|

Zylinderhubvolumen [cm³] |

300 |

450 |

600 |

|

Hub [mm] |

84 |

97.5 |

105 |

|

Bohrung [mm] |

67.2 |

78 |

84 |

|

Rechn. Zylinderhubvolumen [cm³] |

297.9 |

465.9 |

581.9 |

|

Hub-Bohrungs-Verhältnis |

1.25 |

||

|

Ventilanzahl |

2 Einlaß / 2 Auslaß |

||

|

Schubstangenverhältnis |

0.27 |

||

|

Verdichtungsverhältnis |

10 |

||

|

Saugrohrlänge (einzügig) [mm] |

500 |

||

|

Saugrohrdurchmesser [mm] |

38 |

45 |

48 |

|

Steuerzeiten

[°KW] |

Eö 15 ° v. OT / Es 53 ° n. UT |

||

Die Brennraumgestaltung erfolgte in Hinblick auf eine möglichst ähnliche Brennraumform der drei Varianten (Abbildung 5.2-10). Unter diesem Hintergrund wurde der Ventilwinkel, die Aufteilung des Kompressionsvolumens auf Zylinderkopf und Kolben sowie Quetsch-flächenanteil und Quetschspalthöhe bei allen Varianten gleich ausgeführt. Erwähnt sei weiterhin, daß mit dieser Vorgehensweise ein gleiches Verhältnis von maximalem zu minimalem Flammenweg von 2.0 (siehe auch Kapitel 5.2.3) aller Varianten erzielt wurde. Ein signifikanter Größeneinfluß besteht im Oberflächen-Volumen-Verhältnis der drei Brenn-räume in oberen Totpunkt (OT). Mit abnehmendem Zylinderhubvolumen nimmt die auf das Zylinderhub-volumen bezogene Brennraumoberfläche in OT progressiv zu.

Abbildung 5.2-10: Brennraumvergleich

Um gleiche Randbedingungen für den Ladungswechsel zu schaffen wurden die Ventildurchmesser bezogen auf den Zylinderdurchmesser, der maximale Ventilhub bezogen auf den Einlaßventildurchmesser, die Ventilsteuerzeiten sowie die Kanal- und Sitz-ringgestaltung bei allen Varianten konstant ausgeführt (Tabelle 5.2-5).

Tabelle 5.2-5: Brennraumgeometrie

|

Zylinderhubvolumen |

300 |

450 |

600 |

||

|

Bohrung [mm] |

67.2 |

78 |

84 |

||

|

Ventilwinkel [°] |

2 x 24 |

||||

|

Quetschflächenanteil [%] |

7.0 |

||||

|

Quetschspalthöhe [mm] |

0.8 |

||||

|

Einlaßventildurchmesser bezogen auf den Zylinderdurchmesser |

0.407 |

||||

|

Auslaßventildurchmesser bezogen auf |

0.85 |

||||

|

Ventildurchmesser Einlaß [mm] |

2 x 27.4 |

2 x 31.8 |

2 x 34.2 |

||

|

Ventildurchmesser Auslaß [mm] |

2 x 23.0 |

2 x 27.0 |

2 x 29.1 |

||

|

Maximaler Ventilhub (E/A) bezogen auf |

0.335 |

||||

|

Maximaler Ventilhub (E/A) [mm] |

9.2 |

10.7 |

11.5 |

||

|

Außermittigkeit Zündkerze [mm] |

2.8 |

3.0 |

3.0 |

||

|

O/V-Verhältnis in OT [mm-1] |

0.273 |

0.237 |

0.219 |

||

5.2.4.1 Teillastuntersuchungen

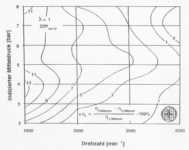

Betrachtet man die Unterschiede im indizierten Wirkungsgrad der beiden extremen untersuchten Varianten mit 300 und 600 cm³ Zylinderhubvolumen bei stöchiometrischem Verbrennungsluftverhältnis und verbrauchsoptimaler Zündzeitpunkteinstellung, so zeigt sich eine deutliche Abhängigkeit der Wirkungsgradunterschiede von Last und Drehzahl im betrachteten Kennfeld, wobei der Drehzahleinfluß dominiert (Abbildung 5.2-11). Die Wirkungsgradverluste beim Übergang von 600 auf 300 cm³ Zylinderhubvolumen betragen im betrachteten Kennfeld zwischen etwa 13% bei niedrigen Drehzahlen und weniger als 1% bei hohen Drehzahlen.

Abbildung 5.2-11: Wirkungsgradunterschiede im Teillastkennfeld

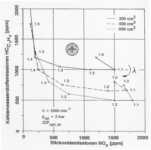

Der Vergleich der indizierten Wirkungsgrade in Abhängigkeit vom Verbrennungsluftverhältnis in dem bereits im Kapitel 5.2.3 untersuchten Teillastpunkt zeigt generell Vorteile mit zunehmendem Zylinderhubvolumen, wobei die Vorteile mit steigenden Verbrennungs-luftverhältnissen zunehmen (Abbildung 5.2-12). Ausgehend von maximalen Wirkungsgrad-unterschieden von etwa 1.5% bei stöchiometrischem Verbrennungsluftverhältnis ver-größern sich die Unterschiede auf etwa 4.5% bei verbrauchsoptimalem Verbrennungs-luftverhältnis. Zudem verschiebt sich das wirkungsgradoptimale Verbrennungluftverhältnis mit zunehmendem Zylinderhubvolumen zu höheren Werten.

Abbildung 5.2-12: Indizierter Wirkungsgrad

Die mit zunehmendem Zylinderhubvolumen abnehmenden relativen Wirkungsgradverbesserungen lassen bei weiterer Erhöhung des Zylinderhubvolumens über 600 cm³ nur geringe zusätzliche Wirkungsgradvorteile erwarten, erlauben aber auch den Schluß, daß bei einer weiteren Verkleinerung des Zylinderhubvolumens auf Werte unter 300 cm³ deutliche Wirkungsgradnachteile zu erwarten sind.

Zur Analyse der Wirkungsgradunterschiede soll zunächst der mittels eines 2-Zonen-Modells berechnete Verlauf der zeitlichen Energieumsetzung betrachtet werden (Abbildung 5.2-13).

Bezüglich Zündzeitpunkt und Brennverzug sind die Varianten mit 450 und 600 cm³ als ähnlich zu bewerten. Es fällt vor allem der größere Vorzündwinkelbedarf und der längere Brennverzug der Version mit 300 cm³ Zylinderhubvolumen auf. Korrespondierend zu den größten Vorzündwinkeln weist die 300 cm³-Variante die höchsten Brenndauern auf. Die Ursache für die unterschiedlichen Brenndauern ist bei gleichen Flammenwegverhältnisse ursächlich in dem unterschiedlichen Turbulenzniveau der untersuchten Varianten begründet. Mit zunehmendem Zylinderhubvolumen stellt sich aufgrund der bei gleicher Drehzahl höheren Kolben- und damit auch Einströmgeschwindigkeiten ein höheres Turbulenzniveau im Zylinder ein [21], was den Flammenfortschritt über höhere turbulente Flammengeschwindigkeiten begünstigt [12]. Die mit zunehmendem Zylinderhubvolumen sich annähernden Brenndauern sind damit zu erklären, daß zum einen die mittlere Kolben-geschwindigkeit lediglich mit der 3. Wurzel des Zylinderhubvolumens zunimmt und zum anderen die Flammengeschwindigkeit weniger als linear mit der Kolbengeschwindigkeit ansteigt [18].

Abbildung 5.2-13: Brennverlauf

Generell lassen sich folgende Unterschiede im Brennverlauf bei Vergrößerung des Zylinderhubvolumens herausstellen:

· geringerer Vorzündwinkelbedarf

· Schwerpunktlage näher an OT

· geringerer Brennverzug

· geringere Brenndauer

Die Wirkungsgradverluste durch nicht ideale Verbrennung korrespondieren mit den unterschiedlichen Brenndauern der verschiedenen Varianten. (Abbildung 5.2-14). Kürzere Brenndauern führen mit gleichzeitig früheren Schwerpunktslagen der Verbrennung zu abnehmenden Verlusten durch nicht ideale Verbrennung.

Abbildung 5.2-14: Prozeßverluste

Mit zunehmendem Zylinderhubvolumen zeigen sich im gesamten untersuchten Bereich abnehmende Wärmeverluste. Als wesentliche Ursache hierfür ist letztendlich das mit zunehmendem Zylinderhubvolumen günstigere Oberflächen/Volumen-Verhältnis des Brenn-raums zu nennen.

Die Verluste durch Undichtigkeiten liegen bei allen Varianten unter 1% und nehmen tendenziell mit zunehmendem Zylinderhubvolumen ab.

Die geringsten Kühlverluste bei gleichzeitig geringsten Brennverlaufverlusten sind somit dann auch die Ursache für die höchsten Hochdruckwirkungsgrade der Variante mit dem größten Zylinderhubvolumen.

Die weitere Analyse der aufgenommenen Zylinderdruckverläufe zeigt mit zunehmendem Zylinderhubvolumen steigende Ladungswechselverluste. Zurückzuführen ist dies auf die bei konstant gehaltener Last mit zunehmendem Verbrennungswirkungsgrad erforderliche stärkere Drosselung des Motors. Wie die Hochdruckwirkungsgrade im Vergleich zu den Innenwirkungsgraden belegen, kann damit letztlich aufgrund der Drosselsteuerung des Ottomotors prinzipbedingt nur ein Teil der prozeßtechnischen Vorteile bei größerem Zylinderhubvolumen genutzt werden.

Die Emissionen unverbrannter Kohlenwasserstoffe zeigen eine starke Zunahme mit Verringerung des Zylinderhubvolumens (Abbildung 5.2-15). Die Ursache für dieses Verhalten ist primär im Oberflächen/Volumen-Verhältnis des Brennraums während der Verbrennungs- und Expansionsphase zu sehen. Größere auf das Brennraumvolumen bezogene Brennraumoberflächen erhöhen in Verbindung mit höheren Wandwärmeverlusten bei Verkleinerung des Zylinderhubvolumens das anteilige Quenchvolumen und damit den Volumenanteil unverbrannter Kohlenwasserstoffe. Darüberhinaus bedingen aufgrund des unter-schiedlichen Wärmeübergangsverhaltens niedrigere Temperaturen im Unverbrannten während der Expansionsphase geringere Nachreaktionen der unverbrannten Kohlenwasserstoffe bei Verkleinerung des Zylinderhubvolumens was zu einer weiteren Erhöhung der Kohlenwasserstoffemissionen führt.

Abbildung 5.2-15: HC/NOx-Emissionsverhalten

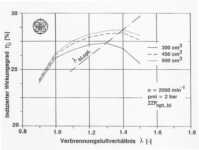

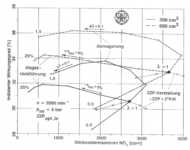

Da Stickoxidemissionen und Verbrennungswirkungsgrade eng miteinander verknüpft sind, sollen die unterschiedlichen Stickoxidemissionen der untersuchten Varianten zusätzlich in Abhängigkeit des indizierten Wirkungsgrades aufgezeigt werden (Abbildung 5.2-16). Gegenübergestellt ist das Wirkungsgrad-Stickoxidemissionsverhalten der beiden extremen Varianten mit 300 und 600 cm³ Zylinderhubvolumen bei Variation des Verbrennungsluftverhältnisses sowie Abgasrückführung und Zündzeitpunktverstellung bei stöchiometrischem Verbrennungsluftverhältnis für den Lastpunkt pmi = 5 bar / n = 2000 min-1.

Abbildung 5.2-16: Wirkungsgrad-Stickoxidemissionsverhalten

Es zeigt sich bei stöchiometrischem Verbrennungsluftverhältnis der schon bekannte Zusammenhang höherer Stickoxidemissionen bei höherem Innenwirkungsgrad für das größere Zylinderhubvolumen bei verbrauchsoptimalem Zündzeitpunkt. Bei Spätverstellung des Zündzeitpunktes ermöglicht jedoch das größere Zylinderhubvolumen eine Reduktion der Stickoxidemissionen auf das Niveau der Variante mit dem kleinsten Zylinderhubvolumen bei gleichzeitigen Wirkungsgradvorteilen. Ebenso bietet sowohl die Abgasrückführung als auch die Erhöhung des Verbrennungsluftverhältnisses die Möglichkeit der Reduktion der Stickoxidemissionen auf das gleiche Niveau beider Varianten bei gleichzeitig höheren Innenwirkungsgraden der großvolumigen Variante. Darüberhinaus werden die Verbrauchsoptima der Variante mit dem größeren Zylinderhubvolumen bei höheren Verbrennungsluftverhältnissen, bzw. höheren Abgasrückführraten erreicht.

Zusammenfassend läßt sich festhalten, daß zwar bei stöchiometrischem Verbrennungsluftverhältnis und verbrauchsoptimalem Vorzündwinkel ein kleines Zylinderhubvolumen die geringsten Stickoxidemissionen aufweist. Betrachtet man aber das Wirkungsgrad-Stickoxidemissionsverhalten bei Abmagerung, Abgasrückführung oder Spätverstellung des Zündzeitpunktes sowie das HC-Emissionsverhalten, so zeigen sich insgesamt deutliche Emissionsvorteile mit zunehmendem Zylinderhubvolumen.

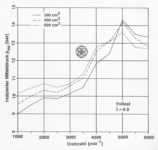

5.2.4.2 Vollastverhalten

Die drei untersuchten Varianten weisen das Drehmomentmaximum bei gleicher Drehzahl n = 5000 min-1 auf (Abbildung 5.2-17). Bezüglich der Höhe des maximalen Mitteldrucks und der Leistungsdichte zeigen sich Vorteile mit abnehmendem Zylinderhubvolumen. Bei niedrigen und mittleren Drehzahlen hingegen fällt der indizierte Mitteldruck zu kleinen Zylinder-einheiten hin ab, wobei insbesondere die Unterschiede zwischen den Varianten mit 450 und 300 cm³ auffällig sind.

Abbildung 5.2-17: Indizierter Mitteldruck

Der Verlauf des indizierten Mitteldrucks wird wesentlich durch das unterschiedliche Füllungsverhalten der verschiedenen Varianten bestimmt. Das Füllungsverhalten wird hier mittels des Luftaufwandes bewertet, der den grundsätzlichen Verlauf des indizierten Mitteldrucks widerspiegelt. Der im wesentlichen ähnliche Verlauf des Luftaufwandes der untersuchten Varianten dokumentiert die ähnliche Auslegung des Ladungswechsels, wie gleiche Saugrohrlänge und gleiche Steuerzeiten. Die Unterschiede der Varianten resultieren aus den verschiedenen Ladungswechselquerschnitten der einzelnen Varianten. So bewirken mit abnehmendem Zylinderhubvolumen zunehmende auf das Hubvolumen bezogene Ladungswechselquerschnitte höhere Rückschiebeverluste und damit geringere Füllungsgrade bei niedrigen Drehzahlen, ermöglichen aber umgekehrt hohe Füllungsgrade durch geringere Drosselwirkung aufgrund niedrigerer Strömungsgeschwindigkeiten bei hohen Drehzahlen.

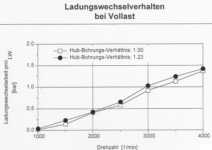

Für den gesamten untersuchten Drehzahlbereich zeigen sich mit zunehmendem Zylinderhubvolumen Vorteile im indizierten Kraftstoffverbrauch (Abbildung 5.2-18), wobei die Unterschiede mit steigender Drehzahl abnehmen. Dies läßt sich unter anderem mit den über der Drehzahl ansteigenden Unterschieden in den Ladungswechselverlusten erklären (Abbildung 5.2-19). Aufgrund höherer Strömungsgeschwindigkeiten steigen mit zunehmendem Zylinderhubvolumen die Ladungswechselverluste insbesondere zu hohen Drehzahlen hin an.

Abbildung 5.2-18: Indizierter Kraftstoffverbrauch

Abbildung 5.2-19: Ladungswechselverluste

Damit läßt sich feststellen, daß die unterschiedlichen Charakteristika des Mitteldruckverlaufs der Varianten im wesentlichen aus dem unterschiedlichen Füllungsverhalten aufgrund der verschiedenen Ladungswechselquerschnitte resultieren. Die Höhe der Differenzen der Mitteldrücke der Varianten wird darüberhinaus vom Wirkungsgradverhalten beeinflußt.

5.2.4.3 Wertung

Ein im Rahmen der betrachteten Bandbreite möglichst großes Zylinderhubvolumen weist Vorteile im Teillastbetrieb wie hohe Innenwirkungsgrade, gute Laufqualität und niedrige Kohlenwasserstoffemissionen auf. Darüberhinaus ist das Wirkungsgrad-Stickoxidemissionsverhalten von großen Zylindereinheiten als vorteilhaft zu bewerten. Bezüglich des maximalen Mitteldrucks und der erzielbaren Leistungsdichte zeigen sich bei langhubiger Auslegung jedoch Nachteile eines großen Zylinderhubvolumens.

Ein hinsichtlich Teillast- und Vollastbetriebsverhalten guter Kompromiß bei gleichzeitig langhubiger Auslegung stellt ein Zylinderhubvolumen von etwa 500 cm³ dar. Maximaler Mitteldruck und Leistungsdichte werden deutlich verbessert, ohne jedoch wesentliche Abstriche im Teillastbetriebsverhalten hinnehmen zu müssen.

5.3 Betriebs- und Schadstoffverhalten Dieselmotoren

5.3.1

Einfluß des

Hub-Bohrungs-Verhältnisses

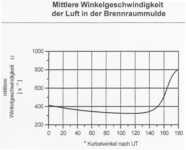

Für die Gemischbildung schnellaufender direkteinspritzender PKW-Dieselmotoren sind die Strömungsverhältnisse im Brennraum von entscheidender Bedeutung. Die Einlaßkanäle erzeugen in Verbindung mit der Ventil- und Ventilsitzringgestaltung eine Rotation der Frischladung im Zylinder, die als Zylinderdrall bezeichnet wird. Im Kompressionstakt führt dieser zu einer Ladungsrotation in der Brennraummulde (Muldendrall). Gleichzeitig entsteht durch die Verdrängung der Frischladung aus dem Zylinder in die Mulde eine Quetschströmung. Dieser Prozeß wird wesentlich von der Lage und Geometrie der Brennraummulde und der Zylinderdrallintensität beeinflußt. Um den Einfluß der verschiedenen Variationsparameter (Hub-Bohrungs-Verhältnis, Muldengeometrie) auf das Strömungsfeld in der Brennraummulde beurteilen zu können, wurde dieses mittels 3D-Simulationsrechnungen berechnet. Durch Integration der einzelnen Drallkomponenten läßt sich eine mittlere Winkelgeschwindigkeit der Luft in der Brennraummulde berechnen. Abbildung 5.3-1 zeigt exemplarisch den Verlauf der mittleren Winkelgeschwindigkeit während der Kompression.

Abbildung 5.3-1: Mittlere Winkelgeschwindigkeit der Luft in der Brennraummulde

Ausgehend vom unteren Totpunkt, nimmt sie aufgrund von Dissipationsvorgängen zunächst ab, um anschließend, ca. 40 °KW vor dem oberen Totpunkt, bedingt durch die in die Mulde verdrängte Luft stark anzusteigen.

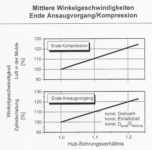

Zur Beurteilung des Einflusses des Hub-Bohrungs-Verhältnisses wurden diese Berechnungen für verschiedene Hub-Bohrungsvarianten und Muldengeometrien durchgeführt. Bei gleichem Drallniveau der Einlaßkanäle (konstantes cu/ca) führt eine langhubige Auslegung zu einer Zunahme der Winkelgeschwindigkeit der Brennraumluft in der Mulde beim Ende der Kompression (siehe Abbildung 5.3-2), setzt man bei konstantem Hubvolumen das gleiche Verhältnis von Muldendurchmesser zu Bohrungsdurchmesser voraus. Die Ursache hierfür ist im wesentlichen bereits im Ansaugvorgang begründet. Die höhere Kolbengeschwindigkeit des Langhubers (höheres ca) führt zu einer höheren Winkelgeschwindigkeit der Ansaugluft beim Ende des Ansaugvorgangs.

Diese geringere Rotationsgeschwindigkeit der Luft in der Brennraummulde für die kurzhubige Variante kann entweder durch eine im Durchmesser verkleinerte Mulde oder aber durch ein höheres Drallniveau der Einlaßkanäle ausgeglichen werden. Während ersteres die freie Einspritzstrahllänge vermindert, führt letzteres zu entsprechenden Einbußen im Durchflußverhalten, die allerdings durch weitere Vergrößerung der Einlaßventile kompensiert werden können.

Abbildung 5.3-2: Mittlere Winkelgeschwindigkeit beim Ende des Ansaugvorgangs und beim Ende der Kompression

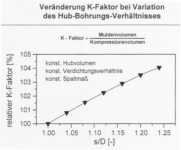

Eine weitere wesentlich Einflußgröße auf die dieselmotorische Gemischbildung beim Direkteinspritzer ist der sogenannte K-Faktor. Der K-Faktor ist das Verhältnis von Muldenvolumen zu Kompressionsvolumen und stellt somit ein Maß für die Güte des Brennraums dar. Die in einem engen Kurbelwinkelbereich um den oberen Totpunkt ablaufende Verbrennung erfaßt den Quetschspalt nur sehr begrenzt, so daß im wesentlichen nur die in der Brennraummulde befindliche Luft für die Verbrennung zur Verfügung steht. Deshalb sollte der Anteil des Kolbenmuldenvolumens am Kompressionsvolumen und damit der K-Faktor möglichst groß sein. Den Einfluß des Hub-Bohrungs-Verhältnisses auf den K-Faktor zeigt Abbildung 5.3-3.

Abbildung 5.3-3: K-Faktor bei Variation des Hub-Bohrungs-Verhältnisses

Bei unverändertem Spaltmaß steigt mit zunehmendem Bohrungsdurchmesser der Spaltraum an, so daß der K-Faktor bei konstantem Verdichtungsverhältnis sinkt und damit auch das Emissionsverhalten insbesondere an der Vollast negativ beeinflußt wird.

In Tabelle 5.3-1 sind die geometrischen Grunddaten der beiden untersuchten Varianten gegenübergestellt. Als Basis für die Untersuchungen wurde derselbe Einzylindersystemmotor in vierventiliger Ausführung genutzt, der in seinem modularen Aufbau für vorangegangene systematische Untersuchungen an Ottomotoren speziell entwickelt wurde (Abbildung 5.2-1). Da ein wesentlicher Teil der heutigen PKW-Dieselmotoren im Bereich von 450 cm³ bis 500 cm³ ausgeführt wird, wurde für die Untersuchungen ein konstantes Hubvolumen von ca. 480 cm³ gewählt. Ebenso wurden das Schubstangenverhältnis lS = 0.34 und das Verdichtungsverhältnis e = 19.5 konstant festgelegt.

Tabelle 5.3-1: Grunddaten der untersuchten Varianten

|

Arbeitsverfahren |

Diesel-Motor |

|

|

Ladungswechsel |

Viertakt |

|

|

Ventilanzahl |

4 |

|

|

Hub [mm] |

85 |

97.5 |

|

Bohrung [mm] |

85 |

79.5 |

|

Zylinderhubvolumen [cm³] |

484 |

|

|

Hub-Bohrungs-Verhältnis |

1.00 |

1.23 |

|

Schubstangenverhältnis |

0.34 |

|

|

Verdichtungsverhältnis |

19.5 |

|

Die Ladungswechselorgane wurden dem jeweiligen Bohrungsdurchmesser angepaßt, so daß die Steuerquerschnitte immer proportional zur Kolbenfläche sind. Um einen ähnlichen dynamischen Zustand im Saugrohr zu erreichen, wurden die Saugrohrlängen und die Ventilsteuerzeiten konstant gehalten. Beide Varianten wurden in einem ersten Schritt auf gleiches Einlaßdrallniveau cu/ca von ca. 2.0 bei maximalem Ventilhub ausgelegt. Das Spaltmaß wurde bei beiden Hub-Bohrungs-Verhältnissen ebenfalls konstant gehalten, da dieses Maß eher von den darstellbaren Fertigungstoleranzen bestimmt ist und nicht beliebig verkleinert werden kann.

Als Muldengeometrie wurde eine w-förmige Mulde gewählt, deren Durchmesser und Hinterschnitt für den langhubig ausgelegten Motor optimiert wurde. In einem ersten Schritt wurde dann für die quadratische Motorauslegung das Verhältnis von Muldendurchmesser zu Bohrungsdurchmesser konstant gehalten (Abbildung 5.3-4).

Aufgrund des größeren Spaltraumes der quadratischen Motorauslegung ergibt sich ein ca. 3.5% geringeres Muldenvolumen. Gleichzeitig liegt das Oberflächen-Volumen-Verhältnis für den Brennraum im oberen Totpunkt knapp 10% über dem des Langhubers.

Als Einspritzausrüstung wurde eine konventionelle Verteilereinspritzpumpe verwendet. Die Düsenparameter Spritzlochanzahl und Durchflußwert wurden für die jeweiligen Varianten optimiert.

Abbildung 5.3-4: Brennraumvergleich

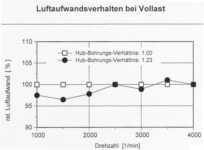

Das Hub-Bohrungs-Verhältnis beeinflußt sowohl über die Größe der Ladungswechselquerschnitte als auch über die Kolbengeschwindigkeiten die Einströmgeschwindigkeiten beim Ladungswechsel. Abbildung 5.3-5 zeigt für gleiche aufladeseitige Randbedingungen die prozentuale Veränderung des Luftaufwandsverhaltens über der Drehzahl bezogen auf den Luftaufwand der quadratischen Auslegung.

Abbildung 5.3-5: Luftaufwandsverhalten bei Vollast

Während sich bei niedrigen Drehzahlen (1000 - 2000 min-1) noch leichte Nachteile (2 - 3 %) für den Langhuber zeigen, gibt es bei höheren Drehzahlen bis 4000 min-1 keine signifikanten Unterschiede mehr. Die Ladungswechselarbeit liegt für den Langhuber im gesamten Drehzahlbereich auf leicht höherem Niveau, wie Abbildung 5.3-6 zeigt. Die Ladungswechselverluste steigen mit zunehmendem Hub aufgrund größerer Strömungsgeschwindigkeiten in den Ein- und Auslaßkanälen geringfügig an.

Abbildung 5.3-6: Ladungswechselverhalten bei Vollast

Bei im mittleren und oberen Drehzahlbereich gleichen und für niedrigere Drehzahlen sogar tendenziell schlechteren Luftwandswerten zeigt der Langhuber im gesamten Drehzahlband aber ein wesentlich günstigeres Schwarzrauchemissionsverhalten, wenn man das Verhältnis von Muldendurchmesser zu Bohrungsdurchmesser für beide Varianten gleich wählt. In Abbildung 5.3-7 sind der Schwarzrauch und der indizierte spezifische Kraftstoffverbrauch über der Drehzahl für die ebenfalls dargestellten Mitteldruckwerte aufgetragen.

Abbildung 5.3-7: Schwarzrauch und indizierter Kraftstoffverbrauch

Die Mitteldrücke sind dabei für die quadratische Motorauslegung vollastnah gewählt (Schwarzrauchzahl » 2 Bosch-Einheiten). Für den Langhuber werden im gesamten Drehzahlbereich zwischen 1.0 und 1.5 Bosch-Einheiten geringere Schwarzrauchwerte festgestellt. Diese sind nur zu einem geringen Teil auf den tendenziell besseren Wirkungsgrad des Langhubers zurückzuführen.

Eine wesentliche Ursache für das günstigere Schwarzrauchverhalten des Langhubers ist sein besserer K-Faktor. Wie bereits erwähnt, führt der bessere K-Faktor zu einer Zunahme des Muldenvolumens und damit zu einer größeren für die Verbrennung zur Verfügung stehenden Luftmasse. Gleichzeitig bewirkt der geringere Quetschspaltraum des Langhubers eine Intensivierung der Quetschströmung. Beides führt zu einer Verbesserung der Gemischbildung mit entsprechend abnehmenden Schwarzrauchzahlen. Um den K-Faktor-Einfluß zu quantifizieren, wurde am Langhuber der K-Faktor auf das Niveau der quadratischen Motorauslegung bei konstantem Verdichtungsverhältnis abgesenkt. Hierzu wurde das Spaltmaß vergrößert und das Muldenvolumen entsprechend verringert. Wie Abbildung 5.3-8 belegt, steigen mit sinkendem K-Faktor die Schwarzrauchwerte bei konstantem Mitteldruck insbesondere im oberen Drehzahlbereich an. Der verschlechterte K-Faktor wirkt sich deutlicher bei bereits hohen Schwarzrauchwerten, bzw. niedrigen Luftverhältnissen, wie sie für die hier betrachteten Randbedingungen im oberen Drehzahlbereich vorliegen, aus.

Abbildung 5.3-8: Einfluß des K-Faktors auf das Schwarzrauchverhalten

Um den weiteren wesentlichen Einfluß, das unterschiedliche Muldendrallniveau von Langhuber und quadratischer Variante zu bewerten, zeigt Abbildung 5.3-9 den Muldendrall im OT beider Varianten. Bei gleichem Einlaßdrallniveau von cu/ca » 2.0 bei maximalem Ventilhub für beide Varianten und gleichem Verhältnis von Muldendurchmessser zu Bohrung liegt das Muldendrallniveau des Langhubers etwa 24% über dem der qudratischen Auslegung. Davon sind ca. 22%-Punkte auf die verminderte Drallströmung zu Beginn der Kompressionsphase zurückzuführen.

Abbildung 5.3-9: Winkelgeschwindigkeit der Luft in der Mulde bei Variation des Hub-Bohrungs-Verhältnisses

Eine Steigerung des Muldendralls ist sowohl über eine Verringerung des Muldendurchmessers als auch über eine Anhebung des Einlaßdrallniveaus möglich. Verringert man für die quadratische Motorauslegung den Muldendurchmesser auf den Wert des Langhubers, so erhöht sich die Winkelgeschwindigkeit der Muldenluft bereits um ca. 10% im oberen Totpunkt (Abbildung 5.3-10).

Abbildung 5.3-10: Erhöhung der Winkelgeschwindigkeit der Luft in der Mulde

Um den gleichen Muldendrall des Langhubers darzustellen, muß zusätzlich das Einlaßdrallniveau von cu/ca » 2.0 auf cu/ca » 2.5 angehoben werden. Um zu einer ersten Abschätzung zum Einfluß des erhöhten Einlaßdrallniveaus für die quadratische Variante zu gelangen, wurde das erforderliche Drallniveau über eine Androsselung eines der beiden Einlaßkanäle eingestellt. Das verringerte Durchflußverhalten konnte dabei über eine Erhöhung der Ladedrücke voll kompensiert werden.

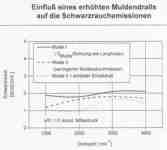

Wie Abbildung 5.3-11 zeigt, führen beide Maßnahmen, sowohl der verringerte Muldendurchmesser als auch die Einlaßdrallerhöhung mittels Kanaldrosselung zu einer deutlichen Verbesserung des Schwarzrauchverhaltens.

Abbildung 5.3-11: Einfluß eines erhöhten Muldendralls auf die Schwarzrauchemission

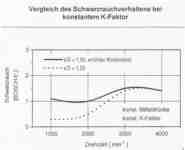

Im oberen Drehzahlbereich werden die Schwarzrauchwerte des Langhubers nahezu erreicht, speziell wenn man den ungünstigeren K-Faktor berücksichtigt (Abbildung 5.3-12). Bei niedrigen bis mittleren Drehzahlen hingegen zeigt die quadratische Motorauslegung auch für gleiches Muldendrallniveau noch eine im Vergleich zum Langhuber schlechtere Gemischaufbereitungsqualität.

Abbildung 5.3-12: Vergleich des Schwarzrauchverhaltens bei konstantem K-Faktor

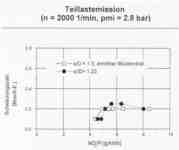

Vergleicht man das Teillastverhalten der beiden Hub-Bohrungs-Varianten, Abbildung 5.3-13 zeigt einen typischen Betriebspunkt, so ergeben sich bezüglich des Kraftstoffverbrauches praktisch keine Unterschiede. Langhuber und quadratische Auslegung sind hier wieder bei konstantem Einlaßdrallniveau und konstantem Verhältnis von Muldendurchmesser zu Bohrungsdurchmesser gegenübergestellt. Hinsichtlich der NOx-Emission weist die quadratische Auslegung bei gleichen Einspritzzeitpunkten leicht niedrigere Werte auf, bei gleichzeitig allerdings höheren Schwarzrauchwerten. Im unteren Bildteil ist das für einen 4-Ventil-Motor dieser Größenordnung nicht untypische Schwarzrauch-NOx-Trade-Off-Verhalten mit bei späten Einspritzeitpunkten sinkenden NOx- und Schwarzrauchwerten dargestellt. Vor allem hinsichtlich der Realisierung niedrigster Partikelemissionswerte werden Vorteile der langhubigen Variante deutlich.

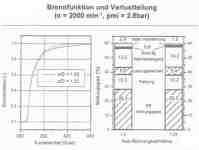

Abbildung 5.3-13: Teillastemissionen und Verbrauch

Wie Abbildung 5.3-14 zeigt, wird das Schwarzrauch-/NOx-Verhalten durch die schneller ablaufende Verbrennung erklärt. Die Wirkungsgradvorteile aufgrund der beschleunigten Kraftstoffumsetzung werden jedoch durch höhere Verluste bezüglich Ladungswechsel und Wärmeübergang vollständig kompensiert. Der Langhuber weist trotz seines kompakteren Brennraumes höheren Wärmeübergangsverluste auf, die in den höheren Muldendrall-Strömungsgeschwindigkeiten begründet sind.

Abbildung 5.3-14: Brennfunktion und Verlustteilung (n = 2000 min-1, pmi = 2.8 bar)

Wird der Muldendrall der quadratischen Variante durch eine Verringerung des Muldendurchmessers und eine Anhebung des Einlaßdralls auf das Niveau der Langhubvariante angehoben, so ergeben sich auch gleiche NOx-, Schwarzrauch- und Verbrauchswerte. Somit werden hinsichtlich des Teillastverhaltens keine Unterschiede der beiden untersuchten Varianten festgestellt (Abbildung 5.3-15).

Abbildung 5.3-15: Teillastemissionen und Verbrauch (angepaßter Muldendrall)

5.3.1.1 Wertung

Die Untersuchungen am direkteinspritzenden Dieselmotor zeigen als wesentliche, vom Hub-Bohrungs-Verhältnis abhängige, Einflußgrößen auf den Prozeßverlauf den K-Faktor sowie die von der Kolbengeschwindigkeit abhängigen Strömungsgeschwindigkeiten im Brennraum.

Der Nachteil des kurzhubigeren Motors aufgrund niedrigerer Brennraumströmung läßt sich durch Anpassung der Muldengeometrie und Erhöhung des Einlaßdrallniveaus in weiten Drehzahlbereichen ausgleichen.

Der prinzipielle Nachteil im K-Faktor der quadratischen Variante gegenüber der langhubigen Auslegung ist bei sonst gleichen Randbedingungen (konstantes Verdichtungsverhältnis, gleiches Spaltmaß) nicht auszugleichen. Bei dem hier untersuchten 4-Ventilmotor kann der Nachteil an der Vollast mit etwa 0.5 Bosch-Einheiten beziffert werden.

Für ein Vierventilkonzept mit hoher Strömungsgüte der Ladungswechselorgane ist der Einfluß des Hub-Bohrungs-Verhältnisses auf das Luftaufwandsverhalten als gering zu bewerten.

Ebenso ist im Teillastbereich, gleiches Muldendrallniveau vorausgesetzt, keine signifikante Abhängigkeit des Wirkungsgrades und der Schadstoffemissionen vom Hub-Bohrungs-Verhältnis festzustellen.

5.3.2

Einfluß des

Zylinderhubvolumens

Eine Verringerung des Zylinderhubvolumens ausgehend von den heute bei PKW-Motoren üblichen Werten im Bereich zwischen 450 cm³ und 500 cm³ hat folgende für die Gemischbildung und Verbrennung im direkteinspritzenden Dieselmotor wichtige Auswirkungen:

· Verringerung der freien Einspritzstrahllänge

· Vergrößerung des Oberflächen-Volumenverhältnisses

· Verschlechterung des K-Faktors (Anteil Muldenvolumen am Kompressionsvolumen)

Erste Untersuchungen an Motoren mit ca. 250 cm³ Hubvolumen zeigen, daß über eine Intensivierung der einlaßseitig erzeugten Drallströmung die nachteiligen Auswirkungen einer verringerten freien Strahllänge annähernd auszugleichen sind [22],[23]. Sowohl hinsichtlich der spezifischen Leistung als auch im Bezug auf das Emissionsverhalten zeigen sich bei geringem Optimierungsgrad noch Nachteile des hubraumkleinen Motors [22], die jedoch durch weitere Verbesserungsmaßnahmen weitgehend eliminierbar erscheinen [23].

Beim hubraumkleineren Motor (Hubvolumen ca. 250 cm³) wird eine Verschlechterung des effektiven spezifischen Verbrauches im Teillastbereich in der Größenordnung von ca. 2-6% im Vergleich zu einem Motor mit ca. 450 cm³ Hubvolumen festgestellt [23], was im wesentlichen auf das ungünstigere Oberflächen-Volumen-Verhältnis des hubraumkleinen Motors zurückgeführt wird.

Die prinzipielle Verschlechterung des K-Faktors bei Verkleinerung des Zylinderhubvolumens läßt sich nur über weiter verringerte Fertigungstoleranzen möglichst gering halten.

5.4 Vergleichende Betrachtung Otto- und Dieselmotoren

Bezüglich des Einflusses von Geometriedaten auf das Betriebsverhalten eines Verbrennungsmotors läßt sich folgendes festhalten:

· Für einen 4-Ventilmotor erweist sich eine langhubige Auslegung sowohl bei Otto- als auch bei Dieselmotoren als insgesamt günstiger.

· Der langhubige Ottomotor in vierventiliger Ausführung verbindet hohe Leistungsdichte und vorteilhaftes Teillastverhalten bezüglich Emissionen und Kraftstoffverbrauch.

· Für den 4-Ventil-Ottomotor fallen die Differenzen in der Leistungsdichte zwischen Lang- und Kurzhuber nur marginal aus.

· Die Vorteile des Langhubers im Innenwirkungsgrad für den Ottomotor sind sowohl auf geringere Verluste durch nicht ideale Verbrennung als auch auf geringere Verluste durch nicht adiabate Verbrennung zurückzuführen. Das kleinere Oberflächen-Volumen-Verhältnis der langhubigen Auslegung reduziert darüber hinaus zusammen mit dem geringeren Feuerstegvolumen die Emission unverbrannter Kohlenwasserstoffe.

· Beim 4-Ventil-DI-Dieselmotor zeigt sich der Vorteil einer langhubigen Motorauslegung im untersuchten Bereich (s/D zwischen 1.0 und 1.23) insbesondere im Vollastverhalten. Der prinzipielle Nachteil im K-Faktor (= Anteil des Muldenvolumens am Kompressionsvolumen) der quadratischen Variante gegenüber der langhubigen Auslegung ist bei sonst gleichen Randbedingungen (konstantes Verdichtungsverhältnis, gleiches Spaltmaß) nicht auszugleichen. Dies führt zu erhöhten Schwarzrauchzahlen im vollastnahen Betriebsbereich.

· Teillast-Wirkungsgrad- und Emissionsvorteile einer langhubigen Motorauslegung zeigen sich insbesondere bei drall- und tumblefreien ottomotorischen Brennverfahren. Für den direkteinspritzenden Dieselmotor mit stark drallunterstütztem Brennverfahren weist der Langhuber trotz seines kompakteren Brennraumes bei gleichem Einlaßdrallniveau und geometrischen ähnlicher Brennraumkonfiguration höhere Wärmeübergangsverluste auf, die in den höheren Muldendrall-Strömungsgeschwindigkeiten begründet sind. Nach Anpassung der Brennverfahrensparameter auf gleichen Muldendrall sind jedoch keine signifikanten Abhängigkeiten des Wirkungsgrades und der Schadstoffemissionen vom Hub-Bohrungsverhältnis mehr festzustellen.

· Mit abnehmendem Zylinderhubvolumen sind für beide Brennverfahen Wirkungsgradverschlechterungen aufgrund ungünstigeren Oberflächen-Volumen-Verhältnisses in Kauf zu nehmen, insbesondere bei Zylinderhubvolumina kleiner 300 cm³.

5.5 Verwendete Formelzeichen und Abkürzungen

|

Dhi |

Wirkungsgradunterschied im indizierten Wirkungsgrad |

|

e |

Verdichtungsverhältnis |

|

h |

Wirkungsgrad |

|

hi |

Innenwirkungsgrad |

|

l |

Verbrennungsluftverhältnis |

|

lS |

Schubstangenverhältnis |

|

lbi,opt |

kraftstoffverbrauchsoptimales Verbrennungsluftverhältnis |

|

A |

Auslaß |

|

Aö |

Zustand Auslaß öffnet |

|

As |

Zustand Auslaß schließt |

|

bi |

indizierter Kraftstoffverbrauch |

|

cu/ca |

Umfangsgeschwindigkeit/Axialgeschwindigkeit |

|

D |

Durchmesser der Zylinderbohrung |

|

E |

Einlaß |

|

Eö |

Zustand Einlaß öffnet |

|

Es |

Zustand Einlaß schließt |

|

HC |

Kohlenwasserstoffe |

|

iF |

Flammenwegverhältnis |

|

°KW |

Grad Kurbelwinkel |

|

n |

Drehzahl, Anzahl |

|

NOx |

Stickoxide (NO und NO2) |

|

OT |

oberer Kolbentotpunkt |

|

O/V |

Oberflächen-Volumen-Verhältnis (des Brennraums in OT) |

|

pmi |

indizierter Mitteldruck |

|

pmi,LW |

Indizierter Mitteldruck der Ladungswechselphase |

|

rmax |

maximaler Flammenweg |

|

rmin |

minimaler Flammenweg |

|

s/D |

Hub-Bohrungs-Verhältnis |

|

UT |

unterer Kolbentotpunkt |

|

ZZP |

Zündzeitpunkt |

|

ZZPopt,bi |

kraftstoffverbrauchsoptimaler Zündzeitpunkt |

5.6 Abbildungsverzeichnis

Abbildung 5.1-1: Einfluß der geometrischen

Grunddaten auf die Eigenschaften des Verbrennungsmotors

Abbildung

5.1-2: Oberflächen-Volumen-Verhältnisse (geometrisch ähnliche Motoren)

Abbildung

5.1-3: Einfluß des Hub-Bohrungs-Verhältnisses auf die thermodynamischen

Motoreigenschaften

Abbildung

5.2-1: Versuchsträger

Abbildung

5.2-2: Brennraumvergleich 2- und 4-Ventilvarianten

Abbildung

5.2-3: Indizierter Wirkungsgrad

Abbildung

5.2-4: Brennverlauf

Abbildung

5.2-5: Prozeßverluste

Abbildung

5.2-6: HC/NOx-Emissionsverhalten

Abbildung

5.2-7: Indizierter Mitteldruck

Abbildung

5.2-8: Indizierter Kraftstoffverbrauch

Abbildung

5.2-9: Ladungswechselverluste

Abbildung

5.2-10: Brennraumvergleich

Abbildung

5.2-11: Wirkungsgradunterschiede im Teillastkennfeld

Abbildung

5.2-12: Indizierter Wirkungsgrad

Abbildung

5.2-13: Brennverlauf

Abbildung

5.2-14: Prozeßverluste

Abbildung

5.2-15: HC/NOx-Emissionsverhalten

Abbildung

5.2-16: Wirkungsgrad-Stickoxidemissionsverhalten

Abbildung

5.2-17: Indizierter Mitteldruck

Abbildung

5.2-18: Indizierter Kraftstoffverbrauch

Abbildung

5.2-19: Ladungswechselverluste

Abbildung

5.3-1: Mittlere Winkelgeschwindigkeit der Luft in der Brennraummulde

Abbildung

5.3-2: Mittlere Winkelgeschwindigkeit beim Ende des Ansaugvorgangs und beim

Ende der Kompression

Abbildung

5.3-3: K-Faktor bei Variation des Hub-Bohrungs-Verhältnisses

Abbildung

5.3-4: Brennraumvergleich

Abbildung

5.3-5: Luftaufwandsverhalten bei Vollast

Abbildung

5.3-6: Ladungswechselverhalten bei Vollast

Abbildung

5.3-7: Schwarzrauch und indizierter Kraftstoffverbrauch

Abbildung

5.3-8: Einfluß des K-Faktors auf das Schwarzrauchverhalten

Abbildung

5.3-9: Winkelgeschwindigkeit der Luft in der Mulde bei Variation des

Hub-Bohrungs-Verhältnisses

Abbildung

5.3-10: Erhöhung der Winkelgeschwindigkeit der Luft in der Mulde

Abbildung

5.3-11: Einfluß eines erhöhten Muldendralls auf die Schwarzrauchemission

Abbildung

5.3-12: Vergleich des Schwarzrauchverhaltens bei konstantem K-Faktor

Abbildung

5.3-13: Teillastemissionen und Verbrauch

Abbildung

5.3-14: Brennfunktion und Verlustteilung (n

= 2000 min-1, pmi

= 2.8 bar)

Abbildung

5.3-15: Teillastemissionen und Verbrauch (angepaßter Muldendrall)

5.7 Tabellenverzeichnis

Tabelle 5.2-1: Grunddaten der untersuchten

Varianten

Tabelle

5.2-2: Brennraumgeometrie

Tabelle

5.2-3: Geometrische Betrachtung Flammenwege in OT

Tabelle

5.2-4: Grunddaten der untersuchten Varianten

Tabelle

5.2-5: Brennraumgeometrie

Tabelle

5.3-1: Grunddaten der untersuchten Varianten