Man kann den Verbrennungsablauf

im Dieselmotor in folgende Phasen einteilen:

1.

Die Zündphase

2.

Die Phase vorgemischter Verbrennung

3.

Die Phase diffusiver Verbrennung

4.

Die Ausbrandphase

Anders als beim Ottomotor findet die Zündung im Dieselmotor

als Selbstzündung statt. Dabei beschleunigen sich bei Temperaturen zwischen 700

K und 900 K chemische Reaktionsvorgänge über eine langsame Bildung von

chemischen Radikalen derart, daß schließlich eine sehr schnelle Erhöhung der

Temperatur stattfindet. Diese Zündvorgänge laufen bevorzugt in Gebieten ab, in

denen das Gemisch lokal stöchiometrisch oder leicht fett ist (l =

0.5-1.0). Die Temperatur erreicht in diesen Gebieten innerhalb eines Bruchteils

einer Millisekunde nahezu die adiabate Verbrennungstemperatur. Da weite

Bereiche des stöchiometrischen und leicht fetten Gemisches sich bereits in

einem Zustand nahe der Selbstzündung befinden, ist die Zündphase gekennzeichnet

durch mehrere voneinander unabhängige Zündherde. Der Prozess der Selbstzündung

wurde im vorhergehenden Kapitel 4.3

detailliert beschrieben.

Unmittelbar an die Zündgrenze schließt sich die Phase

vorgemischter Verbrennung an. In dieser Phase findet eine Flammenausbreitung in

diejenigen Bereiche des Gemisches statt, die sich innerhalb der

Flammbarkeitsgrenzen befinden, d.h. in das magere und das fette Gemisch. Die

Flammbarkeitsgrenzen sind bei teilweise vorgemischter Verbrennung weiter als

bei der Verbrennung homogener Gemische, da bei einer Flammenausbreitung aus dem

stöchiometrischen ins magere und ins fette Gemisch ein Transport von Energie

und chemischen Radikalen stattfindet, der die Verbrennung unterstützt. Es

handelt sich bei dieser Verbrennungsphase also nicht um eine vorgemischte

Verbrennung, wie sie bei der Flammenausbreitung im homogenen Gemisch eines

Ottomotors stattfindet, sondern um Verbrennung unter nur teilweise

vorgemischten Bedingungen.

Dieser Vorgang wird, wie in Abschnitt 4.4.1.2 dargestellt werden wird,

durch die lokale Mischung und insbesondere die Mischungsgradienten bestimmt.

Die Phase der diffusiven Verbrennung setzt ein, wenn die

Verbrennung in den teilweise vorgemischten Bereichen abgeschlossen ist.

Kraftstoff wird durch weitere Verdampfung nachgeliefert und diffundiert in das

bereits von der Flamme erfaßte Gebiet stöchiometrischer Mischung. Von der

anderen Seite diffundiert die im Zylinder im Überschuß vorhandene Luft in

dieses Gebiet. Diese Mischung wird durch die Ladungsbewegung und die Turbulenz

beherrscht. Dadurch wird das Gemisch zunehmend homogener und auch die lokalen

Mischungsfluktuationen werden durch Dissipation vermindert. Sobald aller

Kraftstoff von der Flamme erfaßt und teilweise zu CO oxidiert ist, findet der

Ausbrand statt. Dieser führt zu den für den Dieselmotor typischen hohen Drücken

und Temperaturen. Zu diesem Zeitpunkt sind noch Radikale wie H, O und OH sowie

H2 und Kohlenwasserstoffe wie C2H4 und Kohlenwasserstoffradikale

wie CH3, CH2 und CH vorhanden. Der Ruß, der während der

Flammenausbreitung ins fette Gemisch und während der Diffusionsphase gebildet

wurde, wird nun teilweise, insbesondere durch den Angriff von OH-Radikalen auf

die Rußoberfläche, oxidiert. Auch H2, CO und unverbrannte

Kohlenwasserstoffe werden weitgehend zu CO2 und H2O

oxidiert. Gleichzeitig wird in den Gebieten örtlich hoher Temperatur NO

gebildet, das teilweise zu NO2 weiter oxidiert. Da während und

unmittelbar nach der Zündung noch große Gebiete fetten Gemisches vorliegen,

findet die Rußbildung sehr schnell statt, die kinetische langsamere NOx-Bildung

folgt jedoch unmittelbar danach, die Rußoxidation etwas später. Wenn aufgrund

der Expansion die Temperatur jedoch weiter absinkt, rekombinieren die Radikale

sehr plötzlich, die chemische Reaktion, die auf das Vorhandensein von Radikalen

angewiesen ist, „friert ein“. Dies findet bei den hohen Drücken im Dieselmotor

bereits bei Temperaturen zwischen 1500 K und 2000 K statt. Dies bedeutet, daß

die zu diesem Zeitpunkt noch vorhandenen Kohlenwasserstoffe sowie CO und Ruß

nicht weiter abgebaut werden, gleichzeitig aber auch die NOx-Bildung

gestoppt wird.

Die Temperaturabhängigkeit sowohl der Rußoxidation als auch

der NOx-Bildung erklärt die Gegenläufigkeit (den sogenannten

„Trade-off“) bei der Stickoxid- und Partikelemission (s. Abschnitt 4.3.2.3).

Höhere Temperaturen und Radikalkonzentrationen führen zu starker Rußoxidation

und höherer Stickoxidbildung, niedrigere Temperaturen und Radikalkonzentrationen

dagegen zu geringer Rußoxidation und niedriger Stickoxidbildung. Beeinflußbar

ist das Niveau der Emissionen daher vor allem durch geschickte Steuerung des

Temperaturverlaufs und durch Maßnahmen, die die zu Beginn des Prozesses

erfolgte Rußbildung verringern, so daß die Rußoxidation auf einem niedrigen Ausgangsniveau

ansetzen kann.

In teilweise vorgemischten Systemen kann eine Verbrennung

erst erfolgen, wenn Brennstoff und Oxidator molekular gemischt sind. Die

Interaktion zwischen den Prozessen der Konvektion, Diffusion und Reaktion kann

durch deren charakteristische Zeiten beschrieben werden. Die Zeitskalen der

Diffusion und der Konvektion weisen im allgemeinen die gleiche Größenordnung

auf, wohingegen die chemische Zeitskala wesentlich kleiner ist. Diese Abschätzung

stellt die Voraussetzung für die Anwendung des Flamelet-Konzeptes dar. Dabei

können turbulente Flammen als ein Ensemble einzelner Flamelets aufgefaßt

werden. Ein Vergleich der charakteristischen Zeiten zeigt, daß die Zeit der

Selbstzündung, die innerhalb eines Bruchteils einer Millisekunde erfolgt, von

der gleichen Größenordnung wie diejenige der Turbulenz ist. Mit abklingender

Turbulenzintensität wird das Zeitmaß der Turbulenz jedoch größer – die

turbulente Bewegung wird langsamer – die chemischen Reaktionen werden jedoch

schneller. Somit sind die Voraussetzungen des Flamelet-Konzeptes für die

Verbrennung im Dieselmotor erfüllt.

Im Dieselmotor werden der Kraftstoff und die Luft getrennt

zugeführt. Nach der Verdampfung mischt sich gasförmiger Kraftstoff mit der

Luft, die beiden Teilströme diffundieren ineinander und bilden ein Gemisch, das

vom mageren (brennstoffarm) bis zum fetten (brennstoffreich) variiert.

Verbrennung tritt vorzugsweise an jenen Stellen im Strömungsfeld auf, wo eine

stöchiometrische Mischung vorliegt. Die globale Reaktionsgleichung für den Kohlenwasserstoff

F, geschrieben als

Gleichung 4.4.1-1:  ,

,

definiert die stöchiometrischen Koeffizienten n'O2

und n'F.

Die Reaktionsgleichung verknüpft die Änderungen der Massenbrüche von Sauerstoff

dYO2 und Brennstoff dYF, die verbraucht werden,

durch

Gleichung 4.4.1-2:  ,

,

wobei Mi

die Molmasse darstellt. Diese Gleichung kann ausgehend vom unverbrannten Zustand

bis zu einem beliebigen späteren Zustand integriert werden

Gleichung 4.4.1-3:  .

.

Dabei ist durch

Gleichung 4.4.1-4:

das stöchiometrische Verhältnis definiert.

Um die Gemischzusammensetzung zu beschreiben und die Stelle

der stöchiometrischen Mischung zu identifizieren, ist es sinnvoll, den Mischungsbruch

Z als abhängige Variable einzuführen.

In einem System mit nur zwei eintretenden Massenströmen  und

und  , wobei der Index 1 den Brennstoffstrom und der Index 2 den

Oxidatorstrom bezeichnet, stellt Z

das Verhältnis des Brennstoffstroms zum Gesamtmassenstrom dar

, wobei der Index 1 den Brennstoffstrom und der Index 2 den

Oxidatorstrom bezeichnet, stellt Z

das Verhältnis des Brennstoffstroms zum Gesamtmassenstrom dar

Gleichung 4.4.1-5:  .

.

Da sowohl der Brennstoff- wie der Oxidatorstrom inerte

Anteile enthalten kann, ist der Massenbruch YF,u

des Brennstoffs im Gemisch gleich dem Anteil des Brennstoffs im ursprünglichen

Brennstoffstrom

Gleichung 4.4.1-6:  ,

,

wobei YF,1

den Massenbruch des Brennstoffs im Brennstoffstrom bezeichnet. Da 1-Z das Verhältnis des Oxidatorstroms

zum Gesamtmassenstrom im unverbrannten Gemisch bezeichnet, erhält man in

gleicher Weise für den Massenbruch von Sauerstoff im Gemisch

Gleichung 4.4.1-7:  ,

,

wobei YO2,2

den Massenbruch von Sauerstoff im Oxidatorstrom (z.B. YO2,2=0.232 für Luft) darstellt. Wenn man Gleichung 4.4.1-6

und Gleichung 4.4.1-7

in Gleichung 4.4.1-3

einführt, ergibt sich der Mischungsbruch zu

Gleichung 4.4.1-8:

Für eine stöchiometrische Mischung ist mit nYF=YO2

der stöchiometrische Mischungsbruch

Gleichung 4.4.1-9:  .

.

Für die Verbrennung von reinen Kohlenwasserstoffen in Luft

liegt Zst zwischen 0.055

und 0.07. Zwischen dem Luftverhältnis l und dem Mischungsbruch besteht die

Beziehung

Gleichung 4.4.1-10:  .

.

Nimmt man nun als Beziehung eine Einschritt-Reaktion

zwischen Brennstoff und Sauerstoff entsprechend der Reaktionsgleichung (Gleichung 4.4.1-1)

an, so sind die allgemeinen Bilanzgleichungen für die Massenbrüche YF und YO2

Gleichung 4.4.1-11:  .

.

Darin ist w die

Reaktionsgeschwindigkeit der Bruttoreaktion. Der Operator L ist definiert

Gleichung 4.4.1-12:  .

.

Mit der vereinfachenden Annahme gleicher

Diffusionskoeffizienten

Gleichung 4.4.1-13:

ergibt sich eine Erhaltungsgleichung für Z , wenn man die erste Gleichung von Gleichung 4.4.1-11

mit n

multipliziert und die zweite davon abzieht in der Form

Gleichung 4.4.1-14:  .

.

Dabei ist der Operator L

wie in Gleichung

4.4.1-12 definiert, jedoch für Di=D.

Gleichung

4.4.1-14 enthält keinen chemischen Quellterm, da sich die

Reaktionsgeschwindigkeiten gerade herauskürzen. Man kann zeigen, daß diese

Eigenschaft auch für mehr als eine Reaktion gilt, da Z als eine Kombination von Massenbrüchen der chemischen Elemente

interpretiert werden kann und chemische Elemente bei der Reaktion erhalten

bleiben.

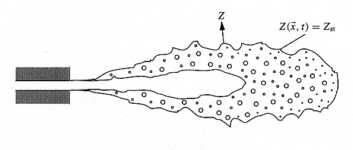

Bei der Herleitung der Flamelet-Gleichungen [1]

wird ein lokales Koordinatensystem eingeführt und der Mischungsbruch als

unabhängige Koordinate verwendet. Durch diese Definition verläuft die neue

Koordinate Z lokal normal zu der

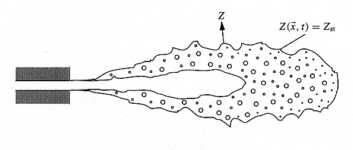

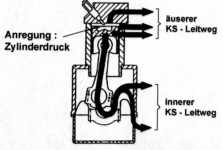

Fläche stöchiometrischer Mischung. Dieses wird schematisch in Abbildung 4.4.1-1

für einen Diesel-Einspritzstrahl gezeigt.

Abbildung 4.4.1-1:

Diesel-Einspritzstrahl

Als Ergebnis von Grenzschichtabschätzungen erhält man

eindimensionale zeitabhängige Gleichungen für die Temperatur

Gleichung 4.4.1-15:  ,

,

und die Massenbrüche der chemischen Komponenten

Gleichung 4.4.1-16:  ,

,

wobei der Mischungsbruch nun die unabhängige Koordinate

darstellt. Hierbei sind wk

die Reaktionsgeschwindigkeiten der r

chemischen Reaktionen, Qk

die Reaktionswärmen und qR

die Wärmeemission durch Strahlung. Die spezifischen Wärmekapazitäten cp wurden hier der

Einfachheit halber als konstant angenommen und mit cp gleichgesetzt. Weiterhin wurde D= l /(r cp) gesetzt, also eine

Lewis-Zahl

Gleichung 4.4.1-17:

zu eins angenommen. In Gleichung

4.4.1-15 und Gleichung

4.4.1-16 ist mit

Gleichung 4.4.1-18:

die skalare Dissipationsrate an der Stelle der

stöchiometrischen Mischung eingeführt worden. Sie hat die Dimension 1/s und

kann als Kehrwert einer charakteristischen Diffusionszeit interpretiert werden.

Sie beschreibt die örtliche Flammenstreckung, die z.B. durch Geschwindigkeitsgradienten

erzeugt werden. Wegen der Koordinaten-Transformation erfaßt sie implizit den

Einfluß der Konvektion und Diffusion. Im Grenzfall  erhält man die Gleichungen

für den homogenen Strömungsreaktor. Lokales Verlöschen eines Flamelets tritt

auf, wenn cst

einen kritischen Wert cq [2] überschreitet. Für eine laminare

Gegenstromflamme kann die skalare Dissipationsrate abgeschätzt werden, wenn man

konstante Dichte annimmt

erhält man die Gleichungen

für den homogenen Strömungsreaktor. Lokales Verlöschen eines Flamelets tritt

auf, wenn cst

einen kritischen Wert cq [2] überschreitet. Für eine laminare

Gegenstromflamme kann die skalare Dissipationsrate abgeschätzt werden, wenn man

konstante Dichte annimmt

Gleichung 4.4.1-19:

Dabei ist a der

Geschwindigkeitsgradient und erfc-1 die Umkehrfunktion der

komplementären Fehlerfunktion.

Die Voraussetzung für die universelle

Koordinatentransformation ist die Annahme, daß die Reaktionszone um Zst asymptotisch dünn ist.

Daher ist z.B. auch die skalare Dissipationsrate in Gleichung 4.4.1-18 bei Z = Zst zu bilden. Die

Verteilung nach Gleichung

4.4.1-19 erweist sich auch für turbulente Mischungsfelder als guter

Ansatz, so daß die Abhängigkeit der konditionierten mittleren skalaren

Dissipationsrate von Z mit diesem

Ansatz gut beschrieben werden kann.

4.4.1.3 Reaktionskinetik

und Zündung

Ausgehend von der Flameletformulierung werden im folgenden

numerische Simulationen von Zündprozessen im Mischungsbruchraum unter Verwendung

einer reduzierten n-Heptan-Kinetik dargestellt. Ein einfacher

Vier-Schritt-Mechanismus für n-Heptan ist in [3]

dargestellt. Die skalare Dissipationsrate wird dabei als freier Parameter

variiert, um den Einfluß der Flammenstreckung zu untersuchen. Ausgangspunkt für

die Reduzierung der chemischen Kinetik ist ein detaillierter

Reaktionsmechanismus für n-Heptan [2]. Der detaillierte

Reaktionsmechanismus besteht aus 1008 Elementarreaktionen und 168 chemischen

Spezies. In einer Analyse der Kinetik der Selbstzündung werden zunächst die

wichtigsten Reaktionspfade bestimmt. Es zeigt sich dabei, daß die Zündung

großer Kohlenwasserstoffe in verschiedenen Temperaturbereichen durch

unterschiedliche Reaktionspfade bestimmt wird. Die Initiierung des

Zündprozesses geht zunächst von einer H-Abstraktion am Brennstoff aus. Für

niedrige Temperaturen kann die hohe Aktivierungsenergie für den Zerfall der

entstehenden Heptylradikale nicht aufgebracht werden. Die Anlagerung von O2-Molekülen

führt zur Bildung von Heptylperoxyradikalen. Durch nachfolgende

Isomerisierungsreaktionen und OH-Abstraktionen kommt es zur degenerativen

Kettenverzweigung. Für höher werdende Anfangstemperaturen wird der

unimolekulare Zerfall der Heptylperoxyradikale zu den Ausgangsstoffen schneller

als ihre Bildung. Der Tieftemperaturpfad wird damit nach und nach blockiert. Da

der thermische Zerfall durch eine hohe Aktivierungsenergie in diesem mittleren

Temperaturbereich langsam im Vergleich zur Tieftemperaturkettenverzweigung ist,

kommt es hier für höhere Anfangstemperaturen zu längeren Zündverzugszeiten.

Dies als NTC bezeichnete Verhalten wurde schon in Kap. 4.3 an Hand von

Messungen im Stoßwellenrohr diskutiert.

Mit der Kenntnis der wichtigen Reaktionspfade kann nun ein

stark verkürzter Mechanismus entwickelt werden, indem unwichtige Seitenpfade

aus dem detaillierten Mechanismus entfernt werden. Dieser dient als

Ausgangspunkt für die weitere Reduzierung und wird daher als Startmechanismus

bezeichnet. Der verbleibende Mechanismus besteht aus 36 Komponenten und 97

Elementarreaktionen.

Führt man nun Stationaritätsannahmen für diejenigen

Zwischenkomponenten ein, die im Vergleich zu Bildung und Transport schnell

verbraucht werden (vergl. [4]),

so ergibt sich ein Mechanismus mit 14 globalen Reaktionsschritten. Diese sind

in Tabelle 4.4.1-1

dargestellt und charakterisieren die Hauptverbrauchsreaktionen der darin

enthaltenen Komponenten. Reaktion I und II stellen die Initiierungsreaktionen

der Hoch- und Tieftemperaturzündung dar. Reaktion I führt dabei lediglich zum

Zerfall des Brennstoffs, die Kettenverzweigung geschieht durch Reaktion XIII.

Die Tieftemperaturstartreaktion II führt zur Bildung von Heptylperoxydradikalen

(RO2). Diese werden in Reaktion III durch eine weitere O2-Anbindung,

internen Isomerisierungsreaktionen und einer ersten OH-Abstraktion zu Ketoalkylperoxid

OR''O2H. Der Zerfall dieser Komponente in Reaktion IV stellt die

Kettenverzweigung im Tieftemperaturbereich dar. Reaktionen V bis IX beschreiben

den Abbau semistabiler Zwischenkomponenten. Reaktionen X und XI zeigen die

Kettenverzweigung in der radikalarmen ersten Phase der Zündung, in der

H-Abstraktionen durch O2 zu relativ großen Mengen an HO2

führen. Diese führen dann zu H2O2, das weiter zu zwei

OH-Radikalen zerfällt. Die Wassergasreaktion XII beschreibt die erst in der

späten Phase der Zündung auftretende Oxidation von CO zu CO2, die zu

einer starken Wärmefreisetzung führt. Reaktion XIV stellt schließlich den

Kettenabbruch durch Rekombinationsreaktionen dar.

Tabelle 4.4.1-1: Reduzierter

14-Schritt-Mechanismus für n-Heptan

|

Nr.

|

Reaktion

|

|

I

|

N-C7H16 = C3H6

+ 2 C2H4 + H2

|

|

II

|

N-C7H16 + O2 +

OH = RO2 + H2O

|

|

III

|

RO2 + O2 = OH + OR“O2H

|

|

IV

|

OR“O2H = 2C2H4

+ CH2O + CH3 + CO + OH

|

|

V

|

C3H6 + H2O = C2H4+

CH2O + H2

|

|

VI

|

C2H4 = C2H2

+ H2

|

|

VII

|

C2H2 + O2 = 2

CO + H2

|

|

VIII

|

CH2O = CO + H2

|

|

IX

|

CH3 + OH = CH2O + H2

|

|

X

|

2 HO2 = 2 OH

|

|

XI

|

CO + H2O = CO2 + H2

|

|

XII

|

CO + H2O = CO2 + H2

|

|

XIII

|

O2

+ H2 = 2 OH

|

|

XIV

|

2 H = H2

|

Ein Vergleich von Zündverzugszeiten für homogene

n-Heptan/Luft-Gemische, die mit dem reduzierten 14-Schritt-Mechanismus

berechnet wurden, mit Stoßwellenrohrexperimenten [5]

ist in Abbildung

4.4.1-2 dargestellt. Es zeigt sich, daß der reduzierte

14-Schritt-Mechanismus in der Lage ist, Zündverzüge selbst in den

Übergangsbereichen des Hoch- und Tieftemperaturregimes zum NTC-Bereich mit

ausreichender Genauigkeit wiederzugeben.

Abbildung 4.4.1-2:

Zündverzugszeiten von n-Heptan für verschiedene Drücke

Um den Einfluß der Einspritzung und der Verdampfung auf den

Zündprozeß am Einspritzstrahl zu untersuchen, wird der reduzierte

14-Schritt-Mechanismus dazu verwendet, den Zündvorgang im Mischungsfeld mit

Hilfe der Flameletgleichungen zu simulieren. Dabei wurde von einer konstanten

Brennstofftemperatur von 400 K, und einem Druck von 40 bzw. 50 bar ausgegangen.

Die Lufttemperatur wurde zwischen 800 K und 1000 K variiert. Der verbleibende

freie Parameter ist die skalare Dissipationsrate c. Diese skaliert in einem

turbulenten Einspritzstrahl aus Dimensionsgründen wie

Gleichung 4.4.1-20:  .

.

Dabei ist u die

Austrittsgeschwindigkeit aus der Düse und d

deren Durchmesser. Da die Turbulenz beim dieselmotorischen Verbrennungsvorgang

im wesentlichen von der Einspritzgeschwindigkeit abhängt, kann die skalare Dissipationsrate

als ein Maß für den Einspritzdruck angesehen werden.

Die skalare Dissipationsrate wurde in den nachfolgenden

Rechnungen von c=0 bis c=cig variiert. Dabei stellt cig

einen Grenzwert dar, oberhalb dessen eine Zündung in einem inhomogenen Gemisch

nicht möglich ist. Dieser Wert hängt von den vorgegebenen Randtemperaturen und

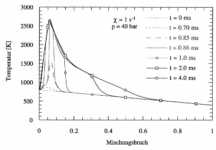

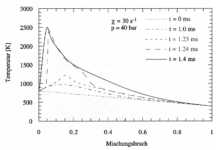

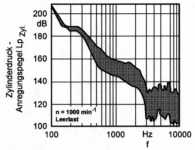

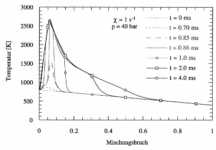

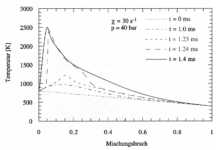

dem Druck ab. Typische Temperaturverläufe während der Zündung sind für Tox = 800 , und p=50 bar in Abbildung 4.4.1-3 für eine skalare

Dissipationsrate c=1/s und in Abbildung

4.4.1-4 für eine skalare Dissipationsrate von c=30/s nahe des Grenzwertes

cig=40/s

gezeigt. Ein kleiner Wert von c entspricht zum Beispiel einer frühen

Einspritzung, da hierbei die Mischungsgradienten (vergl. Gleichung 4.4.1-18)

zum Zeitpunkt der Zündung bereits stark abgebaut worden sind. Große Werte

beschreiben aus diesem Grund den Fall der späten Einspritzung.

Abbildung 4.4.1-3:

Temperaturverlauf während der Zündung für c=1 s-1

Abbildung 4.4.1-4:

Temperaturverlauf während der Zündung für c=30 s-1

Für c=1 s-1 zeigt sich die erste

Temperaturerhöhung lokal sehr beschränkt in der Nähe stöchiometrischer Mischung.

Die Maximaltemperatur wird in diesem Punkt sehr schnell erreicht. Dies

entspricht dem schnellen Ausbrand in der Phase der vorgemischten Verbrennung im

Dieselmotor. Die Flammenfront erfaßt innerhalb einer Millisekunde die Bereiche

von Z=0 bis Z=0.16 also das gesamte magere Gemisch und das fette Gemisch bis l=0.35

Sie breitet sich dann zum fetten teilweise vorgemischten Bereich aus. Nach etwa

4 ms ist ein stationärer Zustand erreicht. Für höhere skalare Dissipationsraten

haben diffusive Effekte einen weit stärkeren Einfluß. Die erste

Temperaturerhöhung benötigt für c=30 s-1 bereits 1 ms und

erreicht nur 1000 K. Sie macht sich in Abbildung

4.4.1-4 über einen sehr weiten Bereich bemerkbar. Zur eigentlichen

Zündung kommt es erst nach 1.23 ms. Bei 1.24 ms ist der fette Bereich bis Z=2.5 und der magere Bereich bis Z=0.05 erreicht. Durch die starke

Diffusion im Mischungsbruchraum (vergl. Gleichung

4.4.1-15 und Gleichung

4.4.1-16) breitet sich die Flamme schneller aus, und hat nach etwa 1.4

ms einen stationären Zustand erreicht.

Tabelle 4.4.1-2: Homogener Zündverzug und Zündgrenze für

die berechneten Testfälle

|

Nr.

|

Druck [bar]

|

Tox [K]

|

|

cig [s-1]

|

|

1

|

40

|

800

|

0.83

|

40

|

|

2

|

40

|

850

|

0.50

|

42

|

|

3

|

40

|

900

|

0.41

|

54

|

|

4

|

40

|

950

|

0.40

|

78

|

|

5

|

40

|

1000

|

0.37

|

107

|

|

6

|

50

|

800

|

0.71

|

65

|

Die Vorgänge während der Phasen der vorgemischten und der

diffusiven Verbrennung, die in Abschnitt 4.3.2 im Mischungsbrennraum

beschrieben wurden, können mit Hilfe der Flamelettransformation auf den

motorischen Brennraum übertragen werden. Dazu muß das turbulente Mischungsfeld  im Brennraum bekannt

sein. In modernen Simulationsprogrammen werden Gleichungen für den mittleren

Mischungsbruch

im Brennraum bekannt

sein. In modernen Simulationsprogrammen werden Gleichungen für den mittleren

Mischungsbruch  und dessen Varianz

und dessen Varianz  gelöst. Dabei wird

auch ein Modellansatz für die mittlere skalare Dissipationsrate

gelöst. Dabei wird

auch ein Modellansatz für die mittlere skalare Dissipationsrate

Gleichung 4.4.1-21:

verwendet. Hierbei ist  die Turbulenzenergie

und

die Turbulenzenergie

und  die turbulente

Dissipation, die ebenfalls mit Hilfe von modellierten Gleichungen berechnet

werden.

die turbulente

Dissipation, die ebenfalls mit Hilfe von modellierten Gleichungen berechnet

werden.

Die skalare Dissipationsrate stellt somit das wichtigste

Verbindungsglied zwischen dem turbulenten Strömungs- und Mischungsfeld und der

chemischen Kinetik dar. Letztere kann durch Lösung der eindimensionalen Flameletgleichungen

in einem separaten numerischen Programm behandelt werden. Mit Hilfe eines

vorgegebenen Ansatzes für die Wahrscheinlichkeitsdichtefunktion von Z können die turbulenten Mittelwerte für

die Temperatur und alle Konzentrationen aus den Flameletprofilen berechnet und

in den Brennraum übertragen werden. Auf diese Weise kann der turbulente

Ausbrand und die Schadstoffbildung zufriedenstellend simuliert und die

einzelnen Einflußgrößen besser verstanden werden [6].

Ein Vergleich zwischen den im folgenden in Abschnitt 4.3.2.4 beschriebenen Experimenten

mit numerischen Berechnungen auf der Basis des Flamelet-Konzeptes findet sich

in [7].

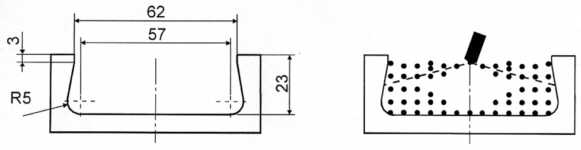

Im Rahmen des Forschungsprogrammes wurden am Lehrstuhl für

Angewandte Thermodynamik auch experimentelle Untersuchungen zur Flammenausbreitung

im gefeuerten Motor durchgeführt. Versuchsträger war ein direkteinspritzender

Einzylinder-Forschungsmotor mit einem Hubvolumen von 1.6 ltr. und einer

Brennraummulde im Kolben. Die Flammenausbreitung wurde mit Hilfe der

Vielfach-Lichtleiter-Meßtechnik [8]

ermittelt. Die folgenden experimentellen Ergebnisse mögen als exemplarisches

Beispiel dafür dienen, daß die dieselmotorische Flammenausbreitung auch am

realen Motor ermittelt werden kann und somit für die Erstellung und

Verifikation von Simulationsmodellen, wie weiter oben dargestellt, dienen kann.

Mit Hilfe der Vielfach-Lichtleiter-Meßtechnik wurde

einerseits das Zündverhalten, andererseits die dreidimensionale

Flammenausbreitung untersucht. Da meßtechnisch die Erfassung einer Vielzahl von

einzelnen aufeinanderfolgenden Verbrennungsvorgängen mit dieser Meßtechnik

möglich ist, konnten auch statistische Auswertungen durchgeführt werden.

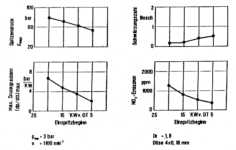

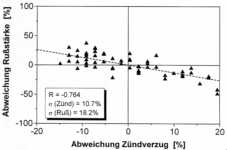

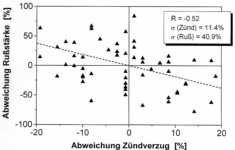

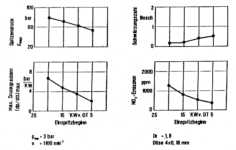

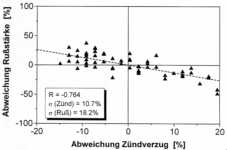

Exemplarisch soll hier eine Einspritzbeginnvariation

betrachtet werden. Bekanntermaßen wirkt sich der Zeitpunkt der

Kraftstoffeinspritzung entscheidend auf die Gemischbildung und den

Verbrennungsablauf bei direkteinspritzenden Brennverfahren aus. Der Einfluß des

Einspritzbeginns auf den Spitzendruck, den maximalen Druckgradienten und die

Ruß- und NOx-Emissionen sind in Abbildung

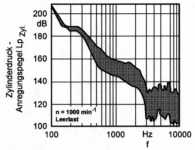

4.4.1-5 dargestellt.

Abbildung 4.4.1-5: Einfluß des

Einspritzbeginns auf das Motorbetriebsverhalten

Der Spitzendruck und der maximale Druckgradient sind bei

später Einspritzung deutlich geringer. Dies ist auf den bei später Einspritzung

kürzeren Zündverzug zurückzuführen, wodurch ein geringerer Anteil an

aufbereitetem Gemisch im Gegensatz zur frühen Einspritzung zum Zeitpunkt der

Zündung auftritt. Die Schwärzungszahl weist bei später Einspritzung höhere

Werte auf. Die NOx-Emission nimmt bei später Einspritzung des

Kraftstoffes deutlich ab, was auf geringere Verbrennungstemperaturen schließen

läßt.

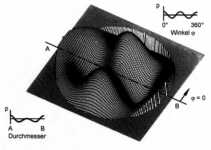

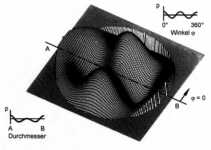

Die dreidimensionale Flammenausbreitung eines einzelnen

repräsentativen Arbeitsspiels bei frühem Einspritzbeginn (EB = 20 °KW v. OT)

zeigt Abbildung

4.4.1-6. Die Betriebsparameter entsprechen den Werten der Grundversion.

Die Darstellung der Flammenausbreitung ist auf den Muldenbereich begrenzt. Die

Schrittweite in der Darstellung der Flammenkonturen beträgt 0.6 °KW nach

Auftreten des ersten Lichtsignals. Die in den Schnittebenen x-x bzw. y-y

liegenden Flammenkonturen sind als gestrichelte, dazu räumlich in die Tiefe der

Mulde versetzte Konturen als gepunktete Flächen gekennzeichnet. Der Zündverzug,

definiert als Zeitintervall zwischen Einspritzbeginn und dem Auftreten des

ersten Lichtsignals, beträgt für diesen Zyklus 8.6 °KW. Zum Zeitpunkt 10.8 °KW

v. OT, d.h. 9.2 °KW nach Einspritzbeginn, können bereits 4 separate

Flammenkerne in Nähe des Zylinderkopfes festgestellt werden, die innerhalb von

1.8 °KW ineinander verschmelzen. Die Flamme breitet sich, ausgehend von

wandnahen Bereichen, sowohl in die Tiefe als auch in das Zentrum der

Kolbenmulde aus. Auslaßseitig wird die Brennraummulde in der ersten Phase der

Verbrennung wegen der dort vorliegenden höheren Temperaturen schneller von der

Flamme erfaßt als im Bereich des Einlaßventils. Die Richtung der

Ladungsbewegung läßt sich in der Gestalt der Flammenausbreitung wiedererkennen.

Zum Zeitpunkt 9.0 °KW v. OT sind 22 % des Kraftstoffes umgesetzt.

Abbildung 4.4.1-6:

Flammenausbreitung bei früher Einspritzung

Für einen Betriebspunkt mit späterem Einspritzbeginn (EB = 5

°KW v. OT), jedoch sonst gleichen Randbedingungen, ist die Flammenausbreitung

in Abbildung 4.4.1-7

wiedergegeben. Der Zündverzug des dargestellten Verbrennungszyklus ist mit 4.0

°KW deutlich kürzer als für das Arbeitsspiel mit früherer Einspritzung. Dies

kann auf das hier zum Einspritzzeitpunkt höhere Temperatur- und Druckniveau im

Brennraum zurückgeführt werden. Der kürzere Zündverzug bewirkt, daß bis zum

Zeitpunkt der Zündung weniger zündfähiges Gemisch gebildet werden konnte.

Hierdurch erfolgt einerseits die Flammenausbreitung langsamer, anderseits wird

innerhalb der dargestellten 2.4 °KW nach Einspritzbeginn mit 10 % deutlich

weniger Kraftstoff umgesetzt als bei früher Einspritzung. Dieser Umstand wird

durch die bei später Einspritzung geringere, während des Zündverzuges

aufbereitete, Kraftstoffmenge verursacht. Hieraus resultieren ebenfalls die

geringeren Spitzendrücke und Druckanstiege.

Abbildung 4.4.1-7:

Flammenausbreitung bei später Einspritzung

Bei späterem Einspritzbeginn breitet sich die Flammenfront

stärker zu Muldenmitte hin orientiert aus und spiegelt weniger ausgeprägt die

Richtung der Ladungsbewegung in ihrer Kontur wieder. Der kürzere Zündverzug

sowie die Verlagerung der Flamme näher zur Einspritzdüse hin verlängern den Zeitraum,

über den noch flüssiger Kraftstoff direkt in den Bereich der heißen Flamme

eingespritzt wird. Die dabei verstärkt auftretenden Crackvorgänge können zu der

erhöhten Rußemission beitragen.

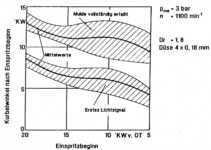

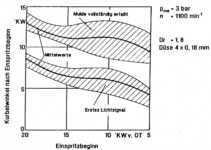

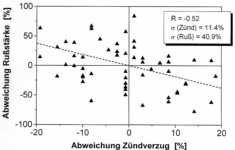

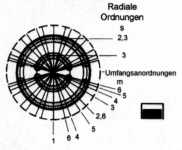

Die zyklischen Schwankungen im Zündverzug sowie in der Zeit,

zu der die Flamme die gesamte Kolbenmulde erfaßt hat (an allen optischen

Sonden, welche die Mulde einsehen, liegt ein Strahlungssignal vor), sind in Abbildung 4.4.1-8

verdeutlicht. Die Mittelwerte der genannten Größen sind als breit durchgezogene

Linien, die Schwankungsbreiten als schraffierte Bereiche gekennzeichnet. Für

eine Änderung des Einspritzbeginns von 20 °KW v. OT auf 5 °KW v. OT verkürzt

sich der aus 80 Arbeitsspielen gemittelte Zündverzug mit 4.6 °KW um mehr als 50

%. Die Schwankungsbreite im Auftreten des ersten Lichtsignals steigt hingegen

für diese Änderung um 37.5 % von 1.6 °KW auf 2.2 °KW an.

Abbildung 4.4.1-8: Statistische

Analyse der Zündphase

Aufgrund der langsameren Flammenausbreitung für späte

Einspritzung verlängert sich die Zeitspanne zwischen dem Auftreten des ersten

Lichtsignals und dem Zeitpunkt, zu dem die Kolbenmulde vollständig von der

Flamme erfaßt ist. Gegenüber früher Einspritzung mit EB = 20 °KW v. OT

verlängert sich diese „Durchbrennzeit“ der Flammenfront um ca. 20 %. Das

enspricht circa 1 °KW. Die Schwankungsbreite im Zeitpunkt, zu dem die Mulde vollständig

von der Flammenfront erfaßt ist, vergrößert sich um circa 71 % von 2.1 °KW auf

3.6 °KW. Dabei ist die Schwankungsbreite im Zeitpunkt, zu dem die Flamme die

Kolbenmulde vollständig erfaßt hat, insgesamt größer als die des Zündverzuges,

da sich hier neben den zyklischen Schwankungen im Zündzeitpunkt zusätzlich die

zyklischen Schwankungen der Flammenausbreitung auswirken.

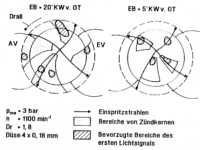

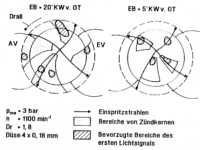

Wie auf den Zündzeitpunkt, hat die Wahl des Einspritzbeginns

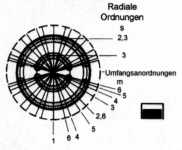

einen starken Einfluß auf den Ort, an dem das erste Lichtsignal der Flamme von

der Vielfach-Lichtleiter-Meßtechnik detektiert wird. In Abbildung 4.4.1-9 sind für einen

frühen sowie für einen späten Einspritzbeginn die Bereiche als gepunktete

Flächen dargestellt, in denen Zündkerne für die vier als Pfeile in ihrer Lage

gekennzeichneten Einspritzstrahlen auftreten. In diesen Bereichen auftretende

bevorzugte Zündorte sind als gestrichelte Flächen hervorgehoben.

Abbildung 4.4.1-9:

Verteilung der Zündorte

Für einen frühen Einspritzbeginn zeigen die statistischen

Analysen, daß die Brennraumbereiche, in denen erste Zündungen auftreten können,

deutlich größer sind als im Fall der späten Einspritzung. Dies kann auf eine

bereits fortgeschrittene Gemischbildung zurückgeführt werden, wobei während des

längeren Zündverzuges ein größerer Brennraumteil von zündfähigem Gemisch erfaßt

wird. Die Gebiete, in denen die erste Zündung festgestellt wird, liegen

vorrangig in Richtung des Dralls hinter der Strahlachse. Für einen späten Einspritzbeginn

sind die Zündkerne sowohl dichter zur Strahlachse als auch näher zur Düsenspritze

hin zu lokalisieren. Die zyklischen Schwankungen im Ort des ersten Lichtsignals

liegen bei früher Einspritzung höher, wobei 21.3 % der Zündungen im schraffiert

gekennzeichneten Bereich unterhalb des Einlaßventeils erfolgen.

Der Zeitpunkt, zu dem die Flammenfront in das

Beobachtungsvolumen einer Meßsonde eintritt, unterliegt ebenfalls starken

zyklischen Schwankungen. In Abbildung

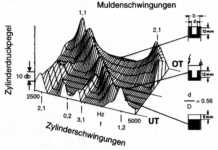

4.4.1-10 sind die Schwankungsbreiten der Schaltzeiten von vertikal zum

Muldenboden ausgerichteten optischen Sonden aufgetragen.

Abbildung 4.4.1-10: Zyklische

Schwankungen der Flammenankunftzeiten

Der Vergleich der beiden dargestellten Meßpunkte - der obere

Bildteil stellt die Ergebnisse für einen frühen Einspritzbeginn EB = 20 °KW v.

OT, der untere für einen späten Einspritzbeginn EB = 5 °KW v. OT dar - ergibt

folgende Zusammenhänge:

· Ein

früher Einspritzbeginn bewirkt im Muldenzentrum stärkere zyklische Schwankungen

in der Flammenankunft als am Außenrand der Mulde.

· Aufgrund

der schnelleren Flammenausbreitung liegt für diesen Betriebspunkt der Mittelwert

der Schwankungsbreiten niedriger als für einen späten Einspritzbeginn.

· Die

örtliche Verteilung der Schwankungsbreiten entspricht der Form der Flammen- ausbreitung

(Abbildung 4.4.1-6

und Abbildung 4.4.1-7).

In Bereichen, die frühzeitig von der Flamme erfaßt werden, zeigen sich geringe,

in spät von der Flamme erfaßten Brennraumbereichen größere Schwankungen in der

Flammenankunft. Für einen frühen Einspritzbeginn folgt hieraus ein Gefälle der

Schwankungsbreiten zum Außenrand der Mulde, bei spätem Einspritzbeginn eine

Abnahme der Schwankungsbreite zur Muldenmitte hin.

· Ein

direkter Einfluß der Ventillage auf die zyklischen Schwankungen der Flammenankunftszeiten

kann nicht festgestellt werden.

Die hier nur in Kürze dargestellten Ergebnisse können in

ausführlicher und bezüglich der Parametervariationen erweiterter Form in [9]

nachgelesen werden.

4.4.2 Schadstoffbildung

Den Schadstoffemissionen von Verbrennungsmotoren kommt

infolge der progressiven Zunahme der Motorisierung eine immer stärkere

Bedeutung zu. So trug der Straßenverkehr im Jahre 1992 in Deutschland zu

jeweils 56% der gesamten anthropogenen Stickoxid- und Kohlenmonoxidemissionen sowie

zu 17% der Kohlendioxid-, 38% der Kohlenwasserstoff- und 6% der

Partikel-(Staub-)emissionen bei [10].

Zu Beginn der fünfziger Jahre wurde das Problem der Luftverschmutzung durch den

Individualverkehr in Kalifornien erstmals erkannt und in der Folge wurden zunächst

in den USA und später in allen anderen Industrieländern die Emissionsgrenzwerte

immer weiter verschärft.

Im folgenden werden zunächst die Grundlagen der

Schadstoffbildung bei der dieselmotorischen Verbrennung kurz zusammengefaßt.

Anschließend wird ein vereinfachtes Modell zur Beschreibung der im kleinen

direkteinspritzenden Dieselmotor besonders kritischen Stickoxid- und

Rußemissionen vorgestellt und anhand des Partikel-NOx-Tradeoffs auf

Maßnahmen zur Reduzierung dieser Schadstoffkomponenten eingegangen. Im letzten

Abschnitt dieses Kapitels werden dann zeitlich und örtlich hochaufgelöste

Untersuchungen zur Rußbildung im Dieseleinspritzstrahl vorgestellt.

Bei vollständiger Verbrennung eines ausschließlich aus

Kohlenstoff und Wasserstoff zusammengesetzten Brennstoffes entstehen die

Reaktionsprodukte Kohlendioxid (CO2) und Wasser (H20).

Während letzteres als vollkommen unschädlich anzusehen ist trägt das Kohlendioxid

zur Erwärmung der Erdatmosphäre über den sogenannten Treibhauseffekt bei. Eine

Verminderung der Kohlendioxidemission ist bei Kraftstoffen auf fossiler Basis

jedoch ausschließlich über eine Absenkung des Kraftstoffverbrauches und damit

eine Steigerung des Wirkungsgrades zu erzielen.

Im dieselmotorischen Abgas finden sich daneben als Produkte

unvollständiger Verbrennung Wasserstoff (H2), Kohlenmonoxid (CO)

sowie teilverbrannte oder unvollständig verbrannte Kohlenwasserstoffe (HC)

sowie Ruß. Daneben enthält das Abgas Stickoxide (NOx) als Oxidationsprodukte

des Stickstoffs sowie weitere aus Kraftstoffkomponenten wie Schwefel gebildete

Schadstoffe [11],[12]. Dabei wird Wasserstoff aufgrund

seiner Ungiftigkeit allgemein nicht als Schadstoff bezeichnet. Da außerdem die

Reaktionsprodukte von Schwefel durch eine zunehmende Absenkung des

Schwefelgehaltes im Kraftstoff in letzter Zeit stark reduziert wurden und auch

in Zukunft weiter abgesenkt werden, sind bei der dieselmotorischen Verbrennung Stickoxide, Ruß (Partikel), Kohlenmonoxid und unverbrannte Kohlenwasserstoffe als wichtigste

Schadstoffkomponenten des Abgases anzusehen, wobei für den Dieselmotor die

beiden erstgenannten Komponenten besonders kritisch sind.

Kohlenmonoxid

Kohlenmonoxid ist ein farb- und geruchloses Gas, welches bei

Konzentrationen über 0.1% beim Menschen zu akuten Vergiftungserscheinungen und

zu innerer Erstickung führt. Es tritt bei der dieselmotorischen Verbrennung im

Abgas nur in sehr geringen Konzentrationen auf, die lediglich bei Annäherung an

die Vollast stärker ansteigen. Es ist jedoch anzumerken, das aufgrund der stark

inhomogenen Gemischbildung beim Dieselmotor örtlich sehr hohe

CO-Konzentrationen auftreten können, die durch den globalen Sauerstoffüberschuß

infolge von Nachoxidation noch im Brennraum weitgehend abgebaut werden. Der

Grad der Nachoxidation hängt dabei im wesentlichen vom Gesamtluftverhältnis

sowie dem Brennverfahren ab.

Kohlenwasserstoffe

Teilverbrannte oder unverbrannte Kohlenwasserstoffe

entstehen bei schlechter Gemischbildung in sehr fetten Bereichen sowie in

Gebieten, bei denen die Oxidationsreaktionen des Brennstoffes infolge von

Abkühlung an kalten Brennraumbereichen nicht mehr schnell genug reagieren

können (Quenching). Insgesamt sind die Kohlenwasserstoffemissionen des

Dieselmotors auch bei niedrigen globalen Luftverhältnissen, d.h. an der

Vollast, gering. Während aliphatische Kohlenwasserstoffe beim Menschen eine

narkotische Wirkung und Schleimhautreizungen hervorrufen können, sind

aromatische Kohlenwasserstoffe außerdem als zum Teil hoch krebserzeugend

einzustufen.

Stickoxide

Unter dem Obergriff „Stickoxide“ werden im allgemeinen die

in motorischen Verbrennungsprozessen in nennenswerten Konzentrationen

gebildeten Oxidationsprodukte des Stickstoffs NO und NO2

zusammengefaßt. Beide Schadstoffe wirken im wesentlichen auf die

Lungenfunktion, NO2 kann darüber hinaus u.a. auch zu Herzmuskelschädigungen

führen. In der Verbrennungszone ist dabei der NO2-Anteil im

allgemeinen sehr gering, erreicht jedoch im Abgas durch Nachoxidation Werte

zwischen 5 und 15%. Hinsichtlich der Stickoxidbildung bei Verbrennungsprozessen

wird zwischen der Stickoxidbildung aus dem Stickstoff der Verbrennungsluft

(„thermische“ und „prompt“ Stickoxide) sowie der Oxidation des Stickstoffs aus

dem Kraftstoff unterschieden. Die Bildung von Stickstoffmonoxid aus dem Stickstoff

der Verbrennungsluft über den globalen, Reaktionsmechanismus

Gleichung 4.4.2-1:

wird allgemein als thermische Stickoxidbildung bezeichnet.

Die direkte Oxidation von N2 mit O2 nach dem oben beschriebenen

Mechanismus läuft jedoch zu langsam ab, um die Stickoxidemissionen von

Verbrennungsprozessen zu beschreiben. Von Zeldovich et al. (1947) wurde daher

ein Reaktionsmechanismus, der über freie Sauerstoffatome einen Kettenmechanismus

der Form

Gleichung 4.4.2-2:

in Gang setzt, eingeführt. Dieser Reaktionsmechanismus kann

durch eine Reaktion von Hydroxylradikalen mit freien Stickstoffatomen gemäß der

Form

Gleichung 4.4.2-3:

ergänzt werden, welche insbesondere bei fetter Verbrennung

aufgrund erhöhter Radikalenkonzentration an Bedeutung gewinnt.

Bei diesem Mechanismus ist insbesondere die Reaktion ´1´

stark endotherm, weil eine hohe Aktivierungsenergie zum Aufbrechen der NºN

Dreifachbindungen notwendig ist [12], so daß die Stickoxidbildung

im Vergleich zur Oxidation des Brennstoffes mit deutlich geringerer

Reaktionsgeschwindigkeit abläuft und außerdem stark temperaturabhängig ist. Die

Gleichgewichtskonzentration von NO erreicht aus diesem Grund bei hohen

Temperaturen nahe dem stöchiometrischen Luftverhältnis ihren Maximalwert und

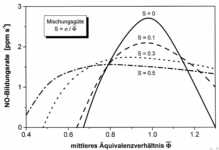

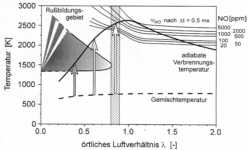

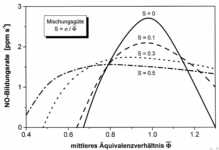

fällt bei davon abweichenden Randbedingungen stark ab. In Abbildung 4.4.2-1

ist der Einfluß des mittleren Luftverhältnisses sowie der Mischungsgüte auf die

mittlere Stickoxidbildungsrate dargestellt. Bei idealer Mischung (S=0) erreicht die Stickoxidbildungsrate

bei F = 1.0 ein ausgeprägtes Maximum, welches mit der

dabei auftretenden höchsten adiabaten Verbrennungstemperatur korreliert. Eine ungleichmäßigere

Gemischbildung reduziert die Stickoxidbildungsrate, jedoch tritt dabei eine

Stickoxidbildung in weiteren Bereichen des mittleren Luftverhältnisses auf.

Neben dem oben beschriebenen Reaktionsmechanismus können

Stickoxide aus dem Stickstoff der Verbrennungsluft auch über einen weiteren

Mechanismus, der zuerst von Fenimore (1971) beschrieben wurde und als

„Prompt“-Stickoxidbildung bezeichnet wird, gebildet werden. Unter sehr

brennstoffreichen Bedingungen können aus dem Brennstoff gebildete CH-Radikale

eine genügend hohe Konzentration erreichen, so daß die Reaktion

Gleichung 4.4.2-4:

unmittelbar in der Verbrennungszone einen nennenswerten

Beitrag zur Aufspaltung der NºN

Dreifachbindungen leistet. Aufgrund der sehr kurzen Verweilzeit der

potentiellen Reaktionspartner in der Flammenfront kann dieser Bildungsmechanismus

gegenüber der thermischen Stickoxidbildung bei der dieselmotorischen

Verbrennung vernachlässigt werden [12].

Abbildung 4.4.2-1: Einfluß des

mittleren Luftverhältnisses sowie der Mischungsgüte auf die Stickoxidbildungsrate

bei adiabater Verbrennung von Kerosin (CH1,8) [12]

Der Bildung von Stickoxiden aus dem im Brennstoff

enthaltenen Stickstoff kommt in kleinen und mittleren Dieselmotoren bei

Verwendung eines handelsüblichen Kraftstoffes mit einem Stickstoffmassenanteil

von unter 0.01% selbst bei angenommener vollständiger Umsetzung zu

Stickstoffmonoxid nur eine sehr geringe Bedeutung zu. Prinzipiell findet die

Bildung von Stickoxiden aus dem im Brennstoff enthaltenen Stickstoff über die

Bildung von Zyaniden (HCN) in der Verbrennungszone statt, wobei der

Reaktionsmechanismus nur schwach temperaturabhängig und stark vom

Verbrennungsluftverhältnis abhängig ist [12].

Ruß

Im Abgas von Dieselmotoren emittierte Partikel bestehen im

wesentlichen aus Agglomeraten annähernd sphärischer Rußpartikel mit

angelagerten Kohlenwasserstoffen, Sulfaten sowie festen Rückständen aus

Kraftstoff und Schmieröl. Sie weisen im Inneren unregelmäßig verteilte Bereiche

mit graphitähnlicher Struktur auf, während die Kohlenstoffstruktur an der

Oberfläche weitgehend der Oberflächenform folgt [12]. Rußpartikel weisen eine

hohe spezifische Oberfläche von 100 - 500 m²/g auf [13].

Die Wirkung von Rußpartikeln auf den Menschen ist heute noch nicht geklärt.

Neben einer schädigenden Wirkung der lungengängigen Partikel selbst (analog zu

anderen Feinstäuben) wird auch eine kanzerogene Wirkung ausschließlich über die

angelagerten polyzyklischen aromatischen Kohlenwasserstoffe diskutiert. Neueste

Forschungsergebnisse deuten außerdem auf eine Wirkungsschwelle der Rußkonzentration

im Hinblick auf die Tumorbildung hin. Desweiteren wird vielfach ein

rattenspezifischer Effekt bei der kanzerogenen Wirkung von Rußpartikeln

angenommen [14],15].

Die Verbrennung von Kohlenwasserstoffen führt zur

Rußbildung, wenn der Kraftstoff entweder unter brennstoffreichen Bedingungen

verbrennt oder Pyrolyseprozesse im Kraftstoff stattfinden. Dabei werden

Kohlenwasserstoffe in der Größenordnung von 10 Kohlenstoffatomen mit einem

H/C-Verhältnis von ca. 2.0 in der Zeitskala von Millisekunden in Partikel der

Größenordnung 106 Kohlenstoffatome mit einem H/C-Verhältnis < 0.1

umgesetzt. Der Prozeß der Rußentstehung wird allgemein in die Teilprozesse Teilchenneubildung, Oberflächenwachstum, Koagulation,

Agglomeration und Rußoxidation unterteilt, welche zum Teil

simultan während der Verbrennung ablaufen [16],[17],[18],19],20].

Obwohl die Teilchenneubildung nur einen vernachlässigbaren

Anteil an der gesamten Rußbildung ausmacht, kommt ihr dennoch eine wichtige

Rolle im Hinblick auf die gesamte gebildete Rußmenge zu, weil sie die Primärpartikel

für das nachfolgende Oberflächenwachstum liefert. Dabei werden durch

Oxidationsprozesse sowie thermische und/oder oxidative Pyrolyse unter

sauerstoffarmen Bedingungen die Brennstoffmoleküle unter Abspaltung von

Wasserstoff zu Azethylen (Ethin, C2H2) abgebaut. Diese

Reaktionen sind endotherm und damit stark temperaturabhängig. Über die Bildung

von Polyazethylenen führt ein Ringschluß schließlich zur Bildung aromatischer

Strukturen. Das Wachstum dieser polyzyklischen aromatischen Kohlenwasserstoffe

durch einen H-Abstraktions/C2H2-Additionsmechanismus

führt schließlich zur Bildung erster Nuklei.

Oberflächenwachstum erfolgt über Reaktionen der

Primärpartikel mit der Gasphase, die wiederum durch einen H-Abstraktions/C2H2-Additionsmechanismus

beschrieben werden können. Über das Oberflächenwachstum wird der größte Anteil

(ca. 95%) der Rußmenge gebildet, wobei die Partikelgröße und -masse zunehmen,

das H/C-Verhältnis weiter abnimmt und die Teilchenanzahl konstant bleibt.

Oberflächenwachstum ist bei niedrigeren Temperaturen und geringeren

Kohlenwasserstoffkonzentrationen als für die Teilchenneubildung erforderlich

möglich, so daß hierfür in technischen Verbrennungsprozessen i.a. genügend

Zeit zur Verfügung steht.

Koagulation bezeichnet das Größenwachstum von Rußpartikeln

durch Teilchenkollision und hat einen dominierenden Einfluß auf die

Größenverteilung. Dabei nimmt die Teilchenanzahl ab und die Rußmasse bleibt

konstant. Bei fortschreitendem Oberflächenwachstum führt die

Teilchenkoagulation zur Bildung nahezu sphärischer Partikel mit einem

Durchmesser von ca. 30 nm.

Nimmt das Oberflächenwachstum aufgrund einer Abnahme des

Kohlenwasserstoffgehaltes in der Gasphase oder der Reaktivität der Rußpartikel

ab, so werden kettenförmige Rußaggregate gebildet, die sich auch im Abgas von

Dieselmotoren finden.

Simultan zu den oben beschriebenen Rußbildungsvorgängen

werden in sauerstoffreichen Gebieten Rußvorläufer sowie die Rußpartikel selbst

verbrannt (oxidiert). Dieser Prozeß ist mit einer starken Wärmestrahlung

verbunden und hat zur Folge, daß die Rußemission technischer

Verbrennungsprozesse deutlich geringer als die während der Verbrennung maximal

auftretenden Rußkonzentrationen sein können. Die Oxidationsrate nimmt dabei mit

zunehmender Temperatur sowie steigendem Sauerstoffpartialdruck zu; die

Zeitdauer für die Oxidation eines Rußpartikels hängt außerdem stark von dessen

Größe bzw. Oberfläche ab.

Die Rußbildung wird stark von den Parametern lokales

Luftverhältnis, Temperatur, Druck und Kraftstoffstruktur bestimmt. Auf diese

Abhängigkeiten soll im weiteren anhand von Untersuchungen in Flammen näher

eingegangen werden.

Aus thermodynamischen Überlegungen ergibt sich bei Oxidation

des Brennstoffes zu den Reaktionsprodukten Kohlenmonoxid und Wasserstoff ein theoretisch

niedrigstes C/O-Verhältnis von ´1´, unterhalb dem kein Ruß gebildet wird. In

der Praxis wird Rußbildung jedoch schon für deutlich geringere C/O-Verhältnisse

(d.h. größere Luftverhältnisse l)

beobachtet, weil die oben genannten Reaktionsprodukte durch Angriff von

OH-Radikalen zu den stabilen Komponenten Kohlendioxid und Wasser reagieren.

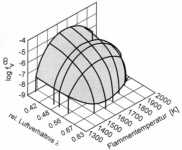

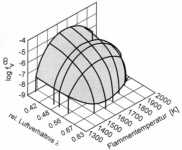

Abbildung

4.4.2-2 zeigt die Abhängigkeit des Rußvolumenbruchs einer vorgemischten

C2H4-Flamme von den Parametern Luftverhältnis und Temperatur.

Es wird deutlich, daß schon für Luftverhältnisse deutlich unter l

= 1 mit einer signifikanten Rußbildung im gesamten Temperaturbereich zu rechnen

ist. Bei einer Absenkung des Luftverhältnisses unter den kritischen Wert nimmt

die gebildete Rußmenge deutlich zu, was im wesentlichen auf eine Abnahme der

OH-Radikalenkonzentration und damit eine verschlechterte Oxidation von

Rußvorläufern zurückgeführt werden kann. Sowohl die Temperaturabhängigkeit des

sogenannten kritischen Luftverhältnisses (unterhalb dem mit Rußbildung zu

rechnen ist) als auch der gebildeten Rußmenge (Rußvolumenendbruch fv¥)

weisen eine typische Glockenkurvenform auf. Während bei niedrigen Temperaturen

nicht ausreichend Radikale für die Rußbildung zur Verfügung stehen (Bei

Temperaturen unterhalb von 1350 K tritt keine signifikante Rußbildung mehr

auf), wirkt bei hohen Temperaturen die verstärkte Oxidation von Rußvorläufern

den verbesserten Pyrolysebedingungen entgegen (es können brennstoffreichere

Gemische ohne bzw. mit nur geringer Rußbildung verbrannt werden).

Abbildung 4.4.2-2: Abhängigkeit

der Rußbildung vom relativen Luftverhältnis und von der Temperatur, C2H4-Flamme,

p = 10 bar [21]

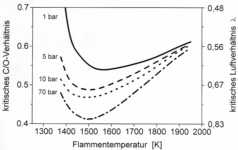

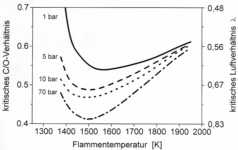

Mit steigendem Druck wird das kritische Luftverhältnis

zunehmend ins Magere verschoben, wobei der Druckeinfluß mit zunehmender

Temperatur abnimmt (Abbildung

4.4.2-3). Tendenziell nimmt die Rußbildung in vorgemischten Flammen [21], [22] sowie im Stoßwellenrohr

[23] mit steigendem Druck zu. Dabei muß

bezüglich der gebildeten Rußmenge zwischen einem Druckbereich zwischen 1 und 10

bar, in dem der Rußertrag annähernd linear mit dem Druck zunimmt, sowie Drücken

über 10 bar mit vom Druck unabhängig gebildeter Rußmenge unterschieden werden.

Abbildung 4.4.2-3: Druckeinfluß

auf die Rußbildung in vorgemischten C2H4-Flammen [22]

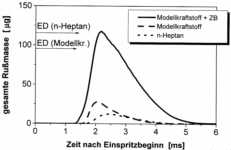

Bezüglich des Einflusses der Kraftstoffstruktur auf die

Rußbildung finden sich in der Literatur zum Teil große Widersprüche. Hier muß

insbesondere zwischen vorgemischter Verbrennung und Diffusionsverbrennung

unterschieden werden. Während bei vorgemischter Verbrennung für eine konstante

Flammentemperatur die Kraftstoffstrukur für die Rußbildung keine Rolle spielt

und diese nur von der Anzahl der C-C-Bindungen im Kraftstoff abhängt [16], kommt der

Kraftstoffstruktur in Diffusionsflammen eine große Bedeutung zu [16], [17]. Hier bestimmen nahezu ausschließlich

die Pyrolyserate und -mechanismen die Rußbildung, so daß Kraftstoffe mit

gleichen Pyrolysemechanismen eine ähnliche Tendenz zur Rußbildung zeigen.

Tendenziell zeigen aromatische Kohlenwasserstoffe im Vergleich zu

aliphatischen Kohlenwasserstoffen bei diffusionsgesteuerter Verbrennung eine

stärkere Rußbildung.

Eine Minderung der Schadstoffemissionen bei der

dieselmotorischen Verbrennung kann zum einen durch innermotorische Maßnahmen

wie Optimierung von Einspritzbeginn, Abgasrückführrate, Einspritzrate etc. und

zum anderen durch Abgasnachbehandlungssysteme wie Oxidationskatalysatoren,

Rußfilter oder eine selektive katalytische Reaktion (SCR) erreicht werden.

Während auf innermotorische Maßnahmen im weiteren noch näher eingegangen wird,

war die Abgasnachbehandlung nicht Thema der hier durchgeführten Untersuchungen.

Im Hinblick auf die Schadstoffbildung im Dieselmotor lassen

sich drei Phasen der Verbrennung unterscheiden [18],[24],[25]:

· In

der ersten Phase verbrennt der während des Zündverzugs aufbereitete Kraftstoff

als weitgehend gasförmige, geschichtete Gemischwolke, in der sowohl fette als

auch magere Bereiche vorliegen (siehe Kapitel 4.2). Die schnelle Verdampfung

sehr kleiner Kraftstofftropfen führt zu einer Abnahme des Luftverhältnisses im

Strahl nach Einsetzen der Selbstzündung. Diese erste Phase der Verbrennung kann

in guter Näherung als vorgemischte Verbrennung betrachtet werden.

· Die

Verbrennung in der zweiten Phase findet in partiell vorgemischten Diffusionsflammen

statt, wobei der eingespritzte Kraftstoff mit Luft und Verbrennungsgas

unterschiedlicher Zusammensetzung vermischt wird. In brennstoffarmen Bereichen

kann Ruß oxidiert werden.

· Durch

Abmagerung infolge weiterer Mischung oxidiert in der dritten Verbrennungsphase

der größte Teil des zuvor gebildeten Rußes wieder.

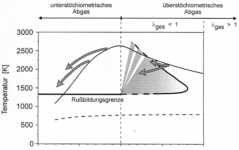

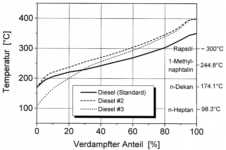

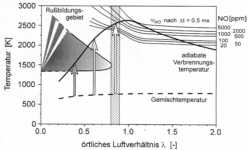

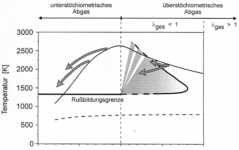

In Abbildung

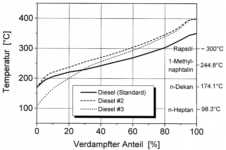

4.4.2-4 sind diese Vorgänge im Hinblick auf die Ruß- und

Stickoxidbildung schematisch für die Einspritzung von Dieselkraftstoff (T = 150 °C) in Luft (T = 550 °C, p = 50 bar) dargestellt [26],[25]. Hierzu sind zunächst die

örtlichen Temperaturen des Kraftstoff-Luft-Gemisches sowie der

Verbrennungsprodukte, die sich aufgrund von Kraftstoffverdampfung, Mischung

sowie einer vollständigen, adiabaten Verbrennung einstellen, als Funktion des

Luftverhältnisses dargestellt. Zusätzlich sind der aus vorgemischten C2H4-Flammen

bei einem Druck von 70 bar ermittelte Rußbildungsbereich (siehe Kapitel 4.4.2.1) sowie Kurven konstanter

Stickoxidemissionen dargestellt. Es wird deutlich, daß bei der Verbrennung von

Kraftstoff-Luft-Gemischen mit l

< 0.5 in jedem Fall mit Rußbildung zu rechnen ist, während die Verbrennung

von Gemischen mit 0.5 < l

< 0.8 nur bei Wärmeverlusten (z.B. durch Abkühlung an der Brennraumwand oder

durch nicht ideale Verbrennung) in das Rußgebiet führt. Für Luftverhältnisse l

> 0.9 tritt hingegen eine signifikante Stickoxidbildung auf, so daß auf

Grundlage dieser vereinfachten Betrachtungsweise bei der dieselmotorischen

Verbrennung Luftverhältnisse im Bereich 0.8 < l

< 0.9 anzustreben sind.

a  b

b

Abbildung 4.4.2-4: Primäre und

sekundäre Rußbildung bei dieselmotorischer Verbrennung

Im unteren Teil von Abbildung

4.4.2-4 sind die sich durch lokale Kraftstoff/Abgas-Mischung

einstellenden Zustände dem Rußbildungsgebiet gegenübergestellt. Bei der

Einspritzung in unterstöchiometrisches Abgas (d.h. Abgas, das bei der

Verbrennung eines Kraftstoff/Luft-Gemisches mit l

< 1 gebildet wurde) ist dieses nach [27]

als inert anzusehen und die Gemischtemperatur nimmt infolge von Mischung sowie

der Kraftstoffverdampfung ab. Hierbei werden nahezu immer Zustände mit

Temperaturen > 1350 K erreicht, so daß mit starker Rußbildung durch Pyrolyse

gerechnet werden muß. Die Einspritzung in überstöchiometrisches Abgas mit lges

< 1 kann durch die Überlagerung von Kraftstoffverdampfung, Mischung und

Reaktion des Kraftstoffes mit dem freien Sauerstoff sowie CO2-Dissoziation

sowohl zu einer Temperaturerhöhung als auch zu einer Gemischabkühlung führen.

Dabei werden in den meisten Fällen Gemischzustände erreicht, für die aufgrund

der hohen Temperaturen Rußbildung zu erwarten ist. Erst die Einspritzung in

überstöchiometrisches Abgas mit lges

> 1 ermöglicht eine vollständige Verbrennung und damit die Vermeidung sekundärer

Rußbildung.

Eine Verminderung der primären Rußbildung ist nach dieser

Betrachtungsweise aufgrund der gegenläufigen Abhängigkeit der Ruß- und

Stickoxidbildung vom Luftverhältnis nur eingeschränkt möglich. Neben der

Vermeidung von sekundärer Rußbildung (z.B. durch hohe Einspritzraten und ein

abruptes Einspritzende) kommt daher nach heutigem Kenntnisstand der

Rußoxidation im Brennraum eine wesentliche Bedeutung im Hinblick auf die Rußemission

bei der dieselmotorischen Verbrennung zu. Hierfür ist eine Optimierung der

Mischungsrate, d.h. eine starke Einbringung von Frischluft bei hohen Temperaturen

und eine verminderte Einbringung von Luft in der weiteren Expansionsphase

notwendig, um die lokalen Temperaturen im für die Rußoxidation günstigen

Bereich zu halten.

4.4.2.3 Partikel-Stickoxid-Tradeoff

Maßnahmen hinsichtlich einer Reduzierung der Stickoxid- und

Partikelemission wirken im Dieselmotor meist gegeneinander. Zur Erfüllung heute

gültiger oder zukünftiger Emissionsgrenzwerte ist jedoch eine Reduzierung sowohl

der Stickoxid- als auch der Partikelemissionen unerläßlich, so daß sich hier

ein Zielkonflikt ergibt. Aus diesem Grund werden beide Emissionen häufig als

sogenannter „Tradeoff“ dargestellt und anhand dieser Darstellung die

Auswirkungen einzelner Parametervariationen beurteilt.

Die maximalen lokalen Stickoxidkonzentrationen treten im

Brennraum von Dieselmotoren immer korreliert mit Luftverhältnissen um l

= 1.0 auf [28] (Abbildung

4.4.2-4), weil hier bei der Verbrennung die höchsten Temperaturen

erreicht werden. Eine Reduktion der Stickoxidemission kann aufgrund der starken

Temperaturabhängigkeit primär durch eine Absenkung der Verbrennungstemperatur

(z.B. durch Verlagerung der Einspritzung in Richtung „spät“ oder eine

Abgasrückführung) erreicht werden, wobei in der Praxis beide Maßnahmen meist

kombiniert werden [29],[30],[31],[32].

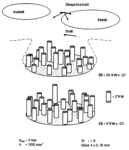

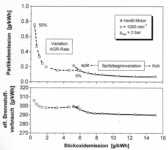

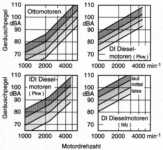

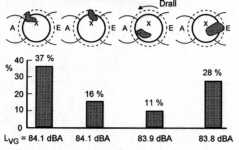

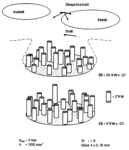

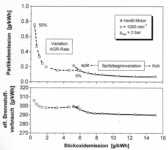

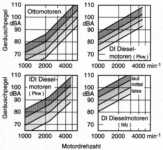

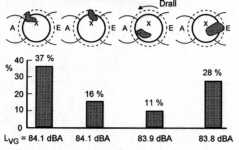

Abbildung 4.4.2-5

zeigt hierzu den Partikel-NOx-Tradeoff eines kleinen

direkteinspritzenden 2-Ventil-Dieselmotors für eine Variation des Spritzbeginns

sowie der Abgasrückführrate für einen optimalen Spritzbeginn. Im unteren Teil

des Diagramms ist zusätzlich der zugehörige spezifische Kraftstoffverbrauch

dargestellt.

Mit späterem Spritzbeginn wird - ausgehend von einem

wirkungsgradoptimalen Betriebspunkt - die Verbrennung zunehmend in die

Expansionsphase verlagert, so daß aufgrund einer Abnahme der Spitzendrücke und

-temperaturen die Stickoxidemissionen vermindert werden. Dabei nehmen jedoch

die Partikelemission infolge einer kürzeren Vormischphase, einer stärkeren

sekundären Rußbildung sowie der verminderten Temperaturen und verkürzten

Zeitdauer für die Rußoxidation ebenso wie der Wirkungsgrad und damit der

Brennstoffverbrauch zu. Diese Zunahme erfolgt mit späterem Spritzbeginn

zunächst moderat; für sehr späte Spritzbeginne steigen die Werte mit weiter

abnehmender NOx-Emission jedoch sehr steil an, so daß eine weitere Reduzierung

der NOx-Emission über eine Variation des Spritzbeginnes nicht mehr

sinnvoll ist.

Die Abgasrückführung ist ein weiteres wirksames Mittel zur

Reduzierung der Stickoxidemissionen. Wird ausgehend vom optimalen Spritzbeginn

im Partikel-NOx-Tradeoff bei konstantem Spritzbeginn die

Abgasrückführrate variiert, so läßt sich eine weitere deutliche Reduzierung der

Stickoxidemissionen bei nur mäßigem Anstieg der Partikelemission sowie des

Brennstoffverbrauches erzielen. Für sehr hohe Abgasrückführraten steigt jedoch

auch hier die Partikelemission bei weiterer Abnahme der NOx-Emission

sehr steil an, so daß eine weitere Erhöhung der Abgasrückführrate nicht mehr

sinnvoll ist. Dieses Verhalten kann zum einen auf eine verminderte

volumetrische Emission infolge veränderter stofflicher Zusammensetzung der

Zylinderladung und damit verminderter Verbrennungstemperaturen zurückgeführt

werden. Zum anderen verringert sich mit zunehmender Abgasrückführrate auch der

Abgasmassenstrom, so daß sich zusätzlich eine Verminderung der leistungsspezifischen

NOx-Emissionen ergibt. Im Gegensatz dazu bewirken die Abnahme der

Sauerstoffkonzentration in der Verbrennungsluft sowie eine verschleppte

Verbrennung jedoch im allgemeinen eine verstärkte Rußbildung.

Abbildung 4.4.2-5:

Partikel-Stickoxid-Zielkonflikt bei Variation des Einspritzbeginns sowie der

Abgasrückführrate

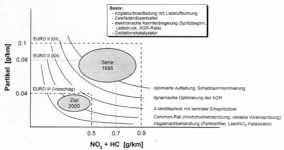

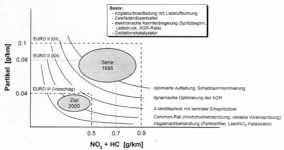

Weitere Verbesserungen des Partikel-Stickoxid-Konfliktes

ohne oder nur mit geringer Verschlechterung des Kraftstoffverbrauchs können

durch folgende motorische Maßnahmen erreicht werden (Abbildung 4.4.2-6):

·

Optimierung der Aufladung,

·

Schadraumminimierung,

·

dynamische Optimierung der Abgasrückführung,

·

4-Ventiltechnik mit zentraler Düsen- und Muldenposition

und variabler Anpassung des Einlaßdralls [29]

·

Übergang auf hydraulisch leistungsstärkere,

elektronisch geregelte Einspritzsysteme (konventionelle Syteme mit

piezoelektrischen Stellern [33]

oder Common-Rail-Systeme) mit variabler Formung des Einspritzverlaufs sowie

Steuerung der Voreinspritzung [34],[35].

·

Einsatz modernster Abgasnachbehandlungssysteme

(Partikelfilter, LeanNOx-Katalysator)

Daneben kann auch eine gezielte weitere Verbesserung der

Kraftstoffqualität zur Minderung der Schadstoffemissionen beitragen. Es wird

deutlich, daß die Einhaltung zukünftiger, extrem niedriger Emissionsgrenzwerte

nur durch Kombination einer Vielzahl von Maßnahmen möglich ist.

Des Weiterensind hierzu grundlegende Untersuchungen der

Rußbildung im Dieseleinspritzstrahl unerlässlich, wie sie im folgenden Kapitel

dargestellt werden.

Abbildung 4.4.2-6: Maßnahmen zur

Verbesserung des Partikel-NOx-Zielkonfliktes bei kleinen direkteinspritzenden

Dieselmotoren

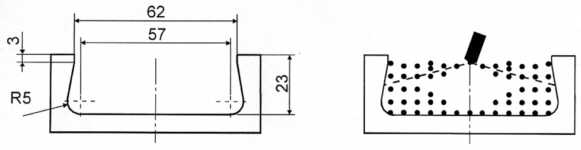

4.4.2.4 Örtlich

und zeitlich aufgelöste Rußbildung und Rußoxidation im Dieseleinspritzstrahl

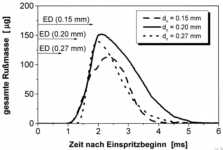

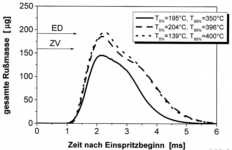

Im folgenden werden Untersuchungen zur Rußbildung im

Dieseleinspritzstrahl in der Druckkammer insbesondere mit Hilfe der in Kapitel

6 beschriebenen 1-dimensionalen Lichtextinktionsmeßtechnik dargestellt. Die

Ergebnisse geben die über eine Vielzahl von Einspritzungen gemittelten

Rußbildungs- und Rußoxidationsvorgänge wieder und können insbesondere zur

Beurteilung von Parametervariationen herangezogen werden. Ergänzende Untersuchungen

der Rußverteilung im Einspritzstrahl für Einzelzyklen wurden außerdem mit Hilfe

der ebenfalls in Kapitel 6 beschriebenen 2-dimensionalen Lichtextinktionsmeßtechnik

durchgeführt.

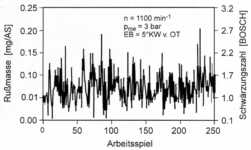

Zu jeder Randbedingung wurden 1-dimensionale

Lichtextinktionsmessungen matrixförmig im Einspritzstrahl durchgeführt und

jeweils 64 Einzelzyklen für jeden Meßort gemittelt. Auf der Strahlachse wurde

der Meßort in Schritten von 5 mm zwischen 25 mm (näher zur Einspritzdüse

überwiegt i.a. das Extinktionssignal durch flüssigen Kraftstoff) und 80 mm (Begrenzung

durch die Geometrie der Quarzglasscheiben) variiert. Alle 10 mm wurde ferner

der Abstand zur Strahlachse in Schritten von 2 mm so lange verändert, bis kein

Lichtextinktionssignal mehr meßbar ist. Hieraus ergibt sich eine Gesamtzahl von

30 bis 40 Meßpunkten im Einspritzstrahl, so daß den Ergebnissen der im

folgenden präsentierten Parametervariationen jeweils eine Anzahl von rund

2000-2500 untersuchten Einzelzyklen zugrunde liegt. Dabei wurde jeweils nur

eine Hälfte des Einspritzstrahls vermessen, weil nach [36]

Abweichungen der Gemischbildung von der Rotationssymmetrie für den über mehr

als 50 Einzelzyklen gemittelten Strahl vernachlässigbar sind. Die

Rotationssymmetrie der mittleren Rußverteilung im Einspritzstrahl wurde anhand

exemplarischer Messungen überprüft.

Als Standardbetriebspunkt

wurden für diese Untersuchungen die in Tabelle

4.4.2-1 aufgeführten Randbedingungen gewählt. Hierfür ergeben sich bei

einer Einspritzdauer von rund 1.36 ms ein maximaler Einspritzdruck von 400 bar

sowie ein mittlerer Zündverzug von 1.09 ms. Die wichtigsten physikalischen

Eigenschaften des standardmäßig verwendeten Dieselkraftstoffes sind in Tabelle 4.4.2-3

aufgeführt.

Tabelle 4.4.2-1:

Randbedingungen des Standardbetriebspunktes

|

Lufttemperatur

|

550 °C

|

|

Luftdruck

|

50 bar

|

|

eingespritzte Kraftstoffmenge / Zyklus

|

7 mm³

|

|

Pumpendrehzahl

|

1000 min-1

|

|

Düsenöffnungsdruck

|

250 bar

|

|

Düsengeometrie

|

1 * 0.2

mm, 0.8 mm Lochlänge

|

|

Kraftstoff

|

Diesel

|

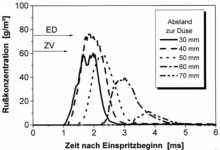

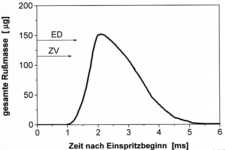

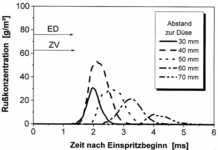

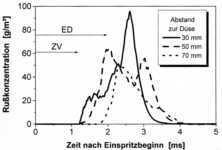

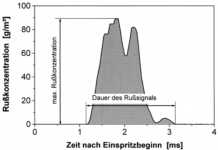

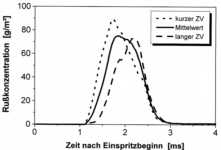

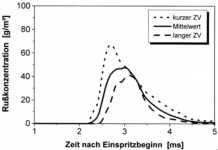

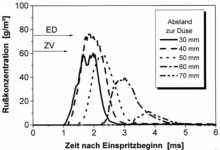

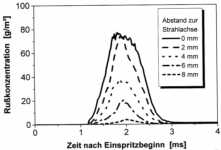

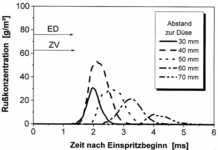

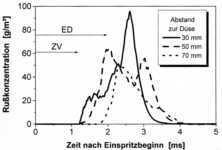

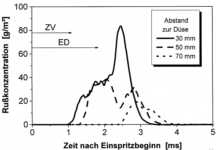

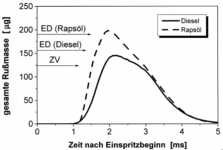

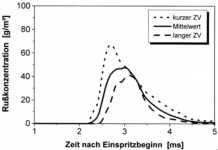

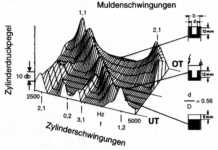

Der zeitliche Verlauf der aus der Lichtabschwächung

berechneten Rußmassenkonzentrationen - gemittelt über jeweils 64 Einzelzyklen

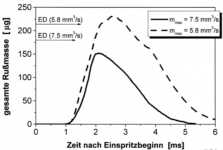

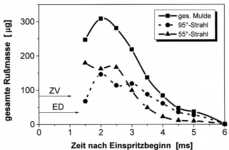

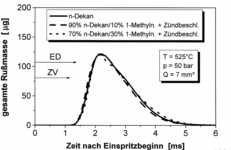

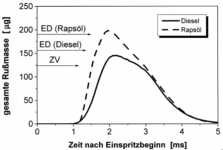

- ist in Abbildung

4.4.2-7 für unterschiedliche Abstände zur Einspritzdüse auf der

Strahlachse dargestellt. Ein steiler Anstieg der Rußkonzentration auf einen

Maximalwert und ein - insbesondere für große Abstände zur Einspritzdüse -

etwas schwächerer Abfall zu späteren Zeiten ist typisch für alle Meßorte im

Strahl. Dabei nimmt die maximale Rußkonzentration zunächst bis auf einen Wert

von rund 75 g/m³ 40 mm unter der Düse zu und fällt mit zunehmendem Abstand von

der Einspritzdüse anschließend deutlich ab, wobei der zeitliche Abstand

zwischen den maximalen Rußkonzentrationen an den einzelnen Meßorten immer

größer wird. Dieser Verlauf der Rußkonzentrationen korreliert - wie in [26]

gezeigt - gut mit dem

Eigenleuchten der Verbrennung.

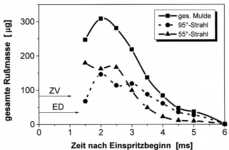

Dieser Verlauf der Rußkonzentrationen im Strahl, der

charakteristisch für alle untersuchten Randbedingungen ist, kann durch die

Überlagerung von Rußbildungs- und Rußoxidationsvorgängen im Strahl,

Transportvorgängen in Richtung der Strahlachse sowie Verdünnungsvorgängen durch

Expansion des Einspritzstrahls mit zunehmender Zeit erklärt werden. Aus diesem

Grund sind zur isolierten Betrachtung der Rußbildung und Rußoxidation im Einspritzstrahl

zusätzliche Informationen sowie andere Darstellungsformen der Ergebnisse

notwendig.

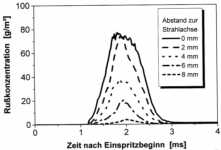

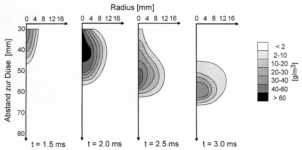

Abbildung

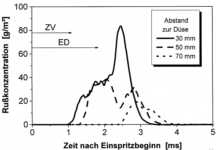

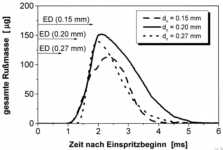

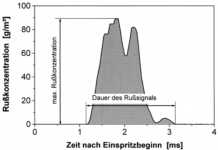

4.4.2-8 zeigt den zeitlichen Verlauf der Rußmassenkonzentration für unterschiedliche

radiale Meßorte im Strahl 40 mm unter der Einspritzdüse. Die maximale Rußkonzentration

wird auf der Strahlachse gemessen und mit zunehmendem Abstand nehmen sowohl die

Rußkonzentrationen als auch die Zeitdauer, in der signifikante Rußkonzentrationen

gemessen werden, ab. Die Maxima der Verläufe verschieben sich dabei zu etwas

späteren Zeiten.

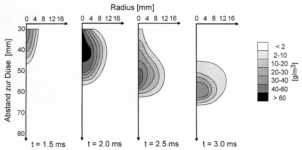

Die Rußkonzentrationsverläufe für unterschiedliche Abstände

zur Einspritzdüse und zur Strahlachse lassen sich anschaulich in Bildern der

Rußverteilung im gesamten Einspritzstrahl zu verschiedenen Zeiten nach

Einspritzbeginn zusammenfassen (Abbildung

4.4.2-9). Aus dieser Darstellung wird insbesondere die schnelle Zunahme

der Rußmenge in Bereichen mit hohem Kraftstoffanteil nahe der Einspritzdüse

unmittelbar nach Beginn der Selbstzündung bis 2.0 ms nach Einspritzbeginn durch

das Überwiegen von Rußbildungsprozessen deutlich, während zu späteren Zeiten

die Rußoxidation durch zunehmenden Lufteintrag in den Strahl überwiegt und die

Rußmenge wieder deutlich abnimmt. Diese Vorgänge werden vom Transport des Gebietes

hoher Rußkonzentration in Richtung der Strahlachse sowie von Verdünnungsvorgängen

überlagert.

Hohe Rußkonzentrationen treten damit in einem Bereich auf,

in dem das örtliche Luftverhältnis schon für niedrigsiedende

Einkomponentenkraftstoffe Werte von l < 0.8 aufweist (siehe Kapitel 4.2),

so daß aufgrund der theoretischen Betrachtungen in Kapitel 4.4.2.1 eine Rußbildung zu erwarten

ist. Die Ergebnisse stimmen qualitativ gut mit den in [37],[38],[39]

präsentierten Ergebnissen überein und stehen im Gegensatz zu anderen, mit Hilfe

anderer optischer Meßverfahren ermittelten Ergebnissen, wo Ruß vielfach nur an

der Strahlperipherie [40],[41]

bzw. im Bereich der Strahlspitze [42]

gemessen wird. Diese Unterschiede lassen sich jedoch durch Fehler von

Lichtextinktion des einfallenden Laserlichtes und des Meßsignals bei Streulichtverfahren

und laserinduzierter Rußstrahlung sowie die in [43],[44]

beschriebene Problematik der Sichtbarmachung von Dichtegradienten bei 2‑dimensionalen

Verfahren erklären. Die aus den Lichtextinktionsmessungen berechneten Rußmassenkonzentrationen

stimmen größenordnungsmäßig gut mit den in [28]

und [45] mit Hilfe der lokalen Gasentnahme

bzw. 2-Farben-Spektroskopie in direkteinspritzenden Dieselmotoren gemessenen

Werten überein.

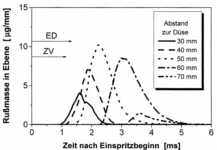

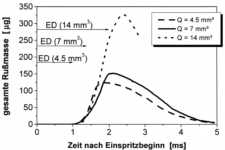

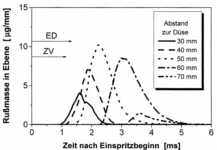

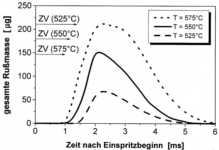

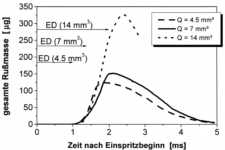

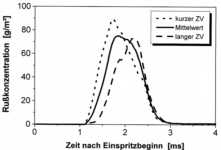

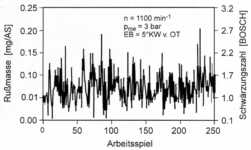

Die quantitative Verteilung der gesamten Rußmasse im

Einspritzstrahl als Funktion der Zeit kann durch Integration der Rußmassenkonzentrationen

gemäß Kapitel 6 über den Strahlbereich ermittelt werden. Eine Betrachtung der

Rußmasse in den einzelnen Ebenen (Abbildung

4.4.2-10), welche neben den Konzentrationen auch die radiale Ausdehnung

des Rußgebietes berücksichtigt, zeigt, daß die größte Rußmenge im

Einspritzstrahl im Bereich 50-60 mm unter der Einspritzdüse auftritt. Dies läßt

sich trotz der geringeren Rußkonzentrationen im Vergleich zur Ebene 40 mm durch

die größere radiale Ausdehnung erklären. Die gesamte Rußmasse im Einspritzstrahl

(Abbildung 4.4.2-11)

steigt unmittelbar nach dem mittleren Zündverzug steil an und erreicht ca. 2 ms

nach Einspritzbeginn einen maximalen Wert von 150 mg, was einem Anteil von rund 2.5%

der eingespritzten Kraftstoffmenge entspricht. Bei mittlerer Drehzahl werden im

Abgas von modernen kleinen direkteinspritzenden Pkw-Dieselmotoren rund 2%

dieses Wertes gemessen. 5 ms nach Beginn der Einspritzung ist mit rund 96% der

weitaus größte Teil der gebildeten Rußmasse wieder oxidiert. Bezüglich des

weiteren Abfalls der Rußmasse im Strahl ist hier zu beachten, daß zu noch späteren

Zeiten das Rußgebiet sehr stark verdünnt wird und die Konzentrationen damit in

einigen Bereichen unter der Empfindlichkeitsgrenze der Meßtechnik liegen, so

daß die angegebenen Werte der gesamten Rußmasse zu sehr späten Zeiten als

untere Grenze zu betrachten sind. Im Vergleich zum Motor ist außerdem ein sehr

hoher Luftüberschuß in der Meßsektion des Versuchsträgers vorhanden, so daß

eine vollständigere Rußoxidation möglich ist. Aus dem Verlauf der Rußmasse läßt

sich eine maximale Rußbildungsrate von rund 275 mg/ms sowie eine maximale Rußoxidationsrate von rund 100

mg/ms

ableiten.

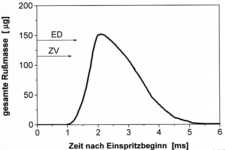

Die oben präsentierten Ergebnisse der nacheinander an über

30 Meßpositionen gemessenen und über jeweils 64 Einspritzzyklen gemittelten

Rußbildungs- und Rußoxidationsvorgänge werden durch Ergebnisse von

Einzelzyklen, die mit Hilfe der 2-dimensionalen Lichtextinktionsmeßtechnik gewonnen

wurden, bestätigt. Hierzu ist in Abbildung

4.4.2-12 exemplarisch die 2-dimensionale Lichtextinktion im

Einspritzstrahl qualitativ für unterschiedliche Zeiten nach Einspritzbeginn

dargestellt. Unterschiedliche Lichtabschwächungen im Strahlbereich sind durch

unterschiedliche Graustufen von weiß (keine Lichtextinktion) bis schwarz

(starke Lichtextinktion = hohe Ruß-/Tropfenkonzentration) wiedergegeben. Zu

frühen Zeitpunkten wird dabei eine Lichtabschwächung durch Streuung und

Absorption an flüssigem Kraftstoff registriert, welche auf einen engen Bereich

um die Strahlachse sowie eine maximale Entfernung von 30 mm zur

Einspritzdüse begrenzt ist und aufgrund der starken Verdampfung nach

Brennbeginn schnell abnimmt. Ein Vergleich mit Schlierenaufnahmen zeigt, daß

verdampfter Kraftstoff nicht sichtbar ist und somit die Ergebnisse nicht

beeinflußt. Unmittelbar nach Brennbeginn bildet sich schnell ein weiteres Gebiet

starker Lichtextinktion ca. 30 mm von der Düse entfernt aus (1.29 ms nach

Einspritzbeginn), welches durch die Lichtextinktion an Rußpartikeln verursacht

wird. Dieses dehnt sich schnell über einen weiten Strahlbereich aus, wobei die

Lichtabschwächung mit dem Anstieg der Rußkonzentration zunimmt. Mit zunehmender

Zeit nach Einspritzbeginn bewegt sich das Gebiet hoher Rußkonzentration in

Richtung der Strahlachse von der Düse fort und 3.05 ms nach Einspritzbeginn

nimmt die Lichtextinktion im Strahlbereich durch das Überwiegen von

Rußoxidationsvorgängen wieder ab. Dabei ist der Strahl auch zum Zeitpunkt 3.47

ms nach Einspritzbeginn noch vollständig optisch zugänglich.

Abbildung 4.4.2-7:

Rußkonzentrationen auf der Strahlachse

Abbildung 4.4.2-8:

Rußkonzentrationen 40 mm unter der Düse

Abbildung 4.4.2-9:

Rußkonzentrationsverteilung im gesamten Einspritzstrahl

Abbildung 4.4.2-10: Rußmasse in verschiedenen

Ebenen

Abbildung 4.4.2-11: Zeitlicher

Verlauf der gesamten Rußmasse im Einspritzstrahl

Abbildung 4.4.2-12: 2-dimensionale

Lichtextinktion im Einspritzstrahl

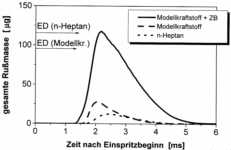

Einfluß der Kammeratmosphäre

Die Vorgänge im Dieseleinspritzstrahl werden wesentlich von

den Parametern Druck und Temperatur während der Einspritzung und

Zündverzugsphase bestimmt (siehe Kapitel 4.2 und 4.3), wobei diese beiden

Größen im Motor z.B. durch die Variation des Verdichtungsverhältnisses oder

eine Aufladung beeinflußt werden können und i.a. stark miteinander verbunden

sind. Die im Rahmen dieser Arbeit verwendete Modellbrennkammer bietet hingegen

die Möglichkeit zur vollständigen Separierung dieser beiden Parameter, so daß

im folgenden der spezifische Einfluß von Druck und Temperatur auf die

Rußbildung im Dieseleinspritzstrahl aufgezeigt werden soll.

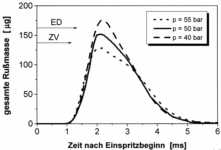

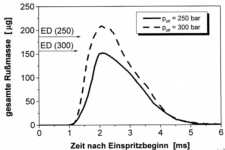

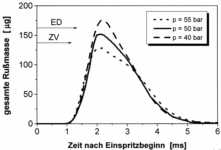

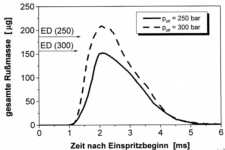

Ausgehend von den im vorigen Abschnitt beschriebenen

Randbedingungen wurde zunächst der Kammerdruck von 50 bar auf 40 bzw. 55 bar

variiert. Ein Vergleich der Rußkonzentrationen in Abbildung 4.4.2-13 zeigt, daß sich

die Rußbildung mit zunehmendem Druck näher zur Einspritzdüse hin verlagert:

während für einen Druck von 40 bar die höchste Rußkonzentration im Bereich

50-60 mm unter der Einspritzdüse auftritt, wird bei 55 bar die höchste Konzentration

40 mm entfernt von der Düse gemessen und liegt hier um rund 20% über dem Wert

des Standardmeßpunktes (50 bar). Gleichzeitig nehmen die Ausbreitungsgeschwindigkeit

sowie die axiale Ausdehnung des Gebietes hoher Rußkonzentrationen mit zunehmdem

Druck ab. Bei 55 bar Kammerdruck werden 70 mm unter der Düse die letzten

meßbaren Rußkonzentrationen detektiert, während sich dieser Wert für Drücke von

50 bzw. 40 bar auf 75 bzw. 80 mm erhöht.

Abbildung 4.4.2-13: Rußverteilung

im Einspritzstrahl für unterschiedliche Drücke

Insgesamt führt, wie in Abbildung

4.4.2-14 gezeigt, eine Erhöhung des Druckes unter dieselmotorischen

Randbedingungen in der Modellbrennkammer zu einer verminderten Rußbildung im

Einspritzstrahl. Diese Ergebnisse stehen somit im Gegensatz zu der in 4.3.2.1

beschriebenen Zunahme der Rußbildung mit steigendem Druck in vorgemischten

Flammen sowie den Ergebnissen in [46],[23]

an einem Stoßwellenrohr bzw.

in einer kontinuierlichen Verbrennungskammer (hier wurde durch ein geeignetes

Einspritzsystem die Tropfengrößenverteilung jeweils angepaßt). Dies läßt

darauf schließen, daß bei der dieselmotorischen Einspritzung der Druckeinfluß

auf die Rußbildung durch die in Kapitel 4.2 beschriebenen Einflüsse auf die

Strahlausbreitung und Strahlzerstäubung überdeckt wird, so daß insgesamt die

bessere Gemischaufbereitung bei höherem Druck zu einer verminderten Rußbildung

führt.

Abbildung 4.4.2-14: Gesamte

Rußmasse im Einspritzstrahl bei Variation des Druckes

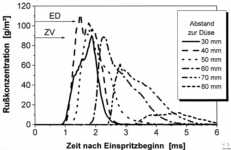

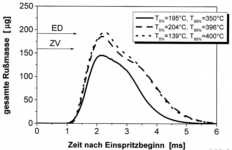

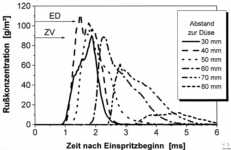

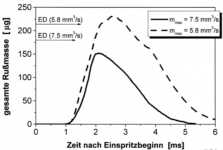

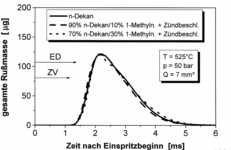

Desweiteren wurde die Temperatur in der Meßsektion von dem

Standardwert T = 550 °C um ± 25

°C variiert, wobei alle anderen Randbedingungen und hier insbesondere der Druck

unverändert blieben. Eine Temperaturerhöhung fördert zum einen die Verdampfung

der Kraftstofftropfen (Kapitel 4.2) und verringert zum anderen über die starke

Abnahme des Zündverzugs mit der Temperatur (Kapitel 4.3) die für die

Gemischaufbereitung zur Verfügung stehende Zeit. Beide Effekte wirken dabei im

Hinblick auf die Rußbildung im Dieseleinspritzstrahl gegeneinander.

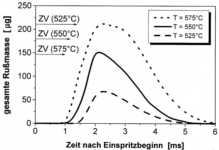

Bei einer Erhöhung der Temperatur von 525 °C auf 575 °C

werden im Einspritzstrahl um den Faktor 2 höhere maximale Rußkonzentrationen im

Strahl gemessen (Abbildung

4.4.2-15, Abbildung

4.4.2-16), wobei in einem weiten Bereich von 30 mm bis 60 mm von der Düse

entfernt hohe Konzentrationen auftreten. Dabei werden 80 mm unter der Düse

die letzten meßbaren Rußkonzentrationen detektiert, während sich dieser

Abstand für Temperaturen von 550 bzw. 525 °C auf 75 bzw. 70 mm verringert. Für

die hohe Kammertemperatur sind außerdem zwei mehr oder weniger stark