Im Rahmen dieses Kapitels soll ein kurzer Überblick bestehender Einspritzsysteme für Dieselmotoren gegeben werden. Ansätze zur Modellierung des Einspritzvorgangs werden vorgestellt. Abschließend wird die im Rahmen des SFB entwickelte Hochdruckmeßkammer für Einspritzvorgänge ausführlich beschrieben.

Der Verbrennungsverlauf im Dieselmotor hängt neben den von der motorischen Seite her vorgegebenen Bedingungen Brennraumform, Luftbewegung und Düsenlage von einer Vielzahl von Einspritzsystemparametern ab. Dazu zählen Düsenbauart und dazugehörige Düsenlochlage, -lochanzahl, -lochlänge zur Zerstäubung des Kraftstoffes bei gleichzeitiger Einbringung in den Brennraum ebenso wie Höhe und zeitlicher Verlauf des Einspritzdrucks. Letzterer ist bei konventionellen Systemen stark unterschiedlich und hängt in hohem Maße von der Wahl des jeweiligen Einspritzsystems ab [1].

Die in den letzten Jahren auch hinsichtlich Anhebung der Einspritzdrücke gemachten Fortschritte auf dem Gebiet der Einspritztechnik stellen Hochdruck-Reihenpumpe, Verteilerpumpe für direkteinspritzende Pkw-Dieselmotoren sowie elektronische Regelung der Pumpen eindrucksvoll dar. In jüngerer Zeit werden elektronisch geregelte Einzelpumpensysteme wie das Pumpe-Leitung-Düse (PLD)-System oder die Steckpumpe (PDE: Pumpe-Düse-Einheit) auch in in großer Stückzahl hergestellten Nutzfahrzeugmotoren verbaut [2],[3].

Direkteinspritzende Pkw-Dieselmotoren werden heute mit einer Verteilereinspritzpumpe versehen. Obwohl diese Pumpen sehr hohe maximale Drücke von 1200 bis 1500 bar (mit Leitungsdrucküberhöhung) erreichen, sind ihnen die Reiheneinspritzpumpen in der Robustheit und bei der Erzeugung höchster Drücke doch überlegen [4].

Bei Einspritzsystemen, die über direkt angetriebene Einzel- oder Reihenpumpen verfügen, ist die Erzeugung des Drucks und der Zeitpunkt der Einspritzung in unterschiedlichem Grad abhängig von der Drehzahl des Motors. Die Einschränkung hinsichtlich freier Wahl von Einspritzdruck, -zeitpunkt und -menge hängt von der Wahl des jeweiligen Einspritzsystems ab. So ermöglicht eine elektronisch geregelte Hubschieber-Reihenpumpe über die Verstellbarkeit der Absteuerbohrung eine freie Wahl des Einspritzzeitpunkts [4]. Dabei hängt der von dem Pumpenelement zur Verfügung gestellte Einspritzdruck jedoch von der aktuellen Pumpendrehzahl in Kombination mit der Form des Pumpennockens ab. Dasselbe gilt für PLD- oder PDE-Systeme, wobei hier Einspritzzeitpunkt und -dauer über die Betätigung eines Bypass-Ventils gewählt werden. Die Begrenzung eines solchen drucklos (auf Ventilkolben wirkt keine resultierende Fluidkraft) schaltenden Ventils hinsichtlich Betätigungsgeschwindigkeit gegenüber Volumenstrom schränkt die Flexibilität des Einspritzsystems ein, wenn es beispielsweise um die Forderung nach einer Voreinspritzung geht.

Alle direkt angetriebenen Einspritzpumpen liefern aber aufgrund Überlegungen zum Gesamtwirkungsgrad des Motors nur über einen kurzen Zeitraum einen zudem von der Drehzahl abhängigen Druck.

Generell hängt der Einspritzverlauf bei vom Motor direkt angetriebenen Einspritzpumpen von der Kontur des Fördernockens ab, wird aber wegen der Systemelastizitäten nur unvollkommen durch den Einspritzstrahl abgebildet. Der tatsächliche Einspritzzeitpunkt und die Einspritzmenge hängen stark vom jeweiligen Betriebspunkt ab [5]. Bei einer Reihenpumpe mit unveränderten Einspritzdüsen ist eine Einspritzratenvariation (Veränderung der Einspritzmenge pro Zeit) im selben Betriebspunkt nicht möglich. Mit PLD- oder PDE-Systemen scheint jedoch zumindest eine Einspritzratenvariation möglich zu sein, solange man nicht die maximal vom Pumpenelement geförderte Kraftstoffmenge abfragt. Hierzu muß man das Steuerventil so schalten, daß es eine andere Zeitspanne des Pumpenhubs abfragt. Dabei verändert man allerdings den Einspritzzeitpunkt. Dies läßt sich durch Verdrehen der Antriebswelle der Pumpe korrigieren. Große Motoren verfügen teilweise über PLD-Systeme, bei denen die Pumpen über verstellbare Schwinghebel betätigt werden. So läßt sich der Pumpenhub in Zeit und Weg verändern [4].

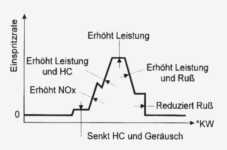

Abbildung 4.1-1 zeigt einen idealen Einspritzratenverlauf und seine Auswirkungen auf Leistungs- bzw. Emissionsverhalten eines DI-Dieselmotors mit handelsüblicher Einspritzausrüstung, bestehend aus Einspritzdüse mit konstantem Öffnungsquerschnitt während der Einspritzung und einzelnem Pumpeneinsatz für jeden Zylinder [6].

Abbildung 4.1-1: Idealer Verlauf der Einspritzrate für schnelllaufende DI-Dieselmotoren 6

Eine sehr geringe, möglichst im Rahmen einer Voreinspritzung eingespritzte Kraftstoffmenge wird, wie oben erwähnt, gut aufbereitet, so daß die Zündung ohne hohe HC-Emissionen und bei geringem Druckanstieg (niedrigere Geräuschpegel) erfolgt. Der Einspritzzeitpunkt ist zum oberen Totpunkt hin verschoben, um die Bildung thermischer Stickoxide zu verringern. Die dafür erforderliche schnelle Einbringung der erforderlichen Kraftstoffmenge ist nur mit Hochdruckeinspritzsystemen realisierbar. Ein hoher Druckgradient am Einspritzende bewirkt eine möglichst schnelle Nadelschließphase.

Wünschenswert ist also ein System, daß einen frei wählbaren Einspritzdruck unabhängig vom Betriebspunkt des Motors liefert. Dazu muß die Kopplung von Druckerzeugung und Einspritzung aufgegeben werden. Der Einsatz einer Hochdruckpumpe, die den Kraftstoff nahezu unabhängig von der Motordrehzahl auf den gewünschten Druck verdichtet, ermöglicht dies. Im Zusammenhang damit benötigt man Einspritzdüsen, die aktiv die Einspritzung hinsichtlich Menge und Zeitpunkt steuern. Der Kraftstoff wird dabei einem von einer Hochdruckpumpe bedienten Speicher entnommen. Die dafür erforderliche Pumpe kann so geregelt werden, daß ihr Energieverbrauch gering bleibt [7].

Vor dem Hintergrund dieser Anforderungen entstand ein neues Einspritzsystemkonzept, das unter dem Namen „Common Rail“ (=„gemeinsame Leitung“) bekannt ist [2],[4],[5],[7],[8],[9]. Abbildung 4.1-2 stellt den Aufbau dar, dessen wesentliches Merkmal die Entkoppelung der Druckerzeugung von der Einspritzung durch ein Speichervolumen ist. Daß die Vorteile eines solchen Systems schon früh erkannt wurden, zeigt die bereits im Jahr 1913 erfolgte Entwicklung eines Common-Rail-Systems durch die Firma Vickers. Hier förderte eine Mehrzylinderpumpe in einen Speicher mit rund 350 bar Druck. Die Einspritzdüse wurde mechanisch gesteuert. Erstmalig an einem Motor verbaut wurde dieses System von der Atlas Imperial Diesel Company im Jahr 1919 [2]. Dieselbe Firma entwickelte eine elektrisch ansteuerbare Einspritzdüse.

Die elektronisch geregelte Variante dieses Systems erhielt das Kürzel ECR für „Electronic Common Rail“. Aktuelle ECR-Systeme bestehen aus der elektronisch geregelten Hochdruckförderpumpe, dem Hochdruckspeicher, welcher sich anteilig aus den Volumina der gemeinsamen Verteilerleiste (Common Rail) sowie den Leitungen und Düsenhaltern zusammensetzt, und den Düsenhaltern. Letztere müssen den hohen Einspritzdruck steuern können. Ein Common-Rail-System kann auch mit niedrigerem Systemdruck arbeiten und den Einspritzdruck über eine Druckverstärkung erzeugen.

Abbildung 4.1-2: Aufbau eines typischen Common-Rail-Systems [2],[8]

Eine direkte Steuerung des Drucks mittels eines Magnetventils wäre ideal, ist aber nicht möglich, da weder die erreichbaren Kräfte noch die Schaltzeiten ausreichend sind [2]. Alternativ wären piezoelektrische oder magnetostriktive Aktuatoren denkbar, die jedoch derzeit noch nicht serienreif sind [2].

Aus diesen Gründen wird der Einspritzdruck bei aktuellen Dieselmotor-Systemen indirekt über ein Magnetventil gesteuert:

· das Magnetventil dosiert den eingespritzten Kraftstoff;

· es steuert ein Verstärkermedium, welches den Einspritzdruck erzeugt;

· es öffnet oder schließt eine Drosselstelle (geringe Betätigungskräfte) eines Steuervolumens, mit dessen Hilfe die Düsennadel betätigt wird.

Bei Systemen ohne Druckverstärkung wird in der Regel der Druck des Kraftstoffs zur Steuerung der Nadelöffnung und des Nadelschließens benutzt. Dabei ist das Magnetventil als 2/2- oder 3/2-Wege-Ventil ausgebildet. Da das Magnetventil nur eine kleine Steuermenge schalten muß, ergeben sich über geringe Querschnitte kleine Hübe und damit kurze Schaltzeiten [2].

4.1.2 Grundlagen zur Modellierung von Diesel-Einspritzsystemen

Die Einspritzpumpe ist nur durch aufwendige Gleichungssysteme zu modellieren. Beim nachfolgend beschriebenen Rechenmodell wurde stattdessen die Wellengleichung benutzt, wobei der zeitliche Verlauf des statischen Drucks aus einer Messung in einem definierten Abstand zur Düse ermittelt wurde.

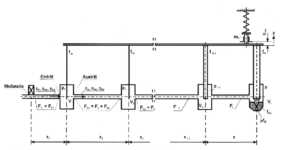

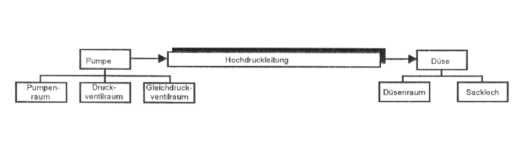

Das Modell besteht aus einer Einspritzleitung konstanten Querschnitts, den Leitungsteil im Düsenhalter mit einbezogen, und der eigentlichen Einspritzdüse [10]. Man simuliert das Wellenverhalten des Kraftstoffes in den Leitungsteilen des Systems, wobei Querschnittsänderungen und Volumina in der Leitung zwischen Druckmeßstelle und Düse berücksichtigt werden, wie Abbildung 4.1-3 darstellt.

Abbildung 4.1-3: Rechenmodell des Einspritzsystems [10]

Der zeitliche Verlauf des statischen Drucks in einem definierten Abstand zur Düse muß bekannt sein, da er Einfluß auf den wirksamen Öffnungsquerschnitt der Düse hat. Man wählt hier einen gemessenen Zylinderdruckverlauf des Motors.

Das Wellenverhalten des Kraftstoffes in der Einspritzleitung oder einem Leitungsteil wird für Geschwindigkeiten aSchall = const. >> cWelle durch Gleichung 4.1-1 und Gleichung 4.1-2 beschrieben: Druck und Geschwindigkeit setzen sich zu jeder Zeit aus der Summe eines konstanten Gliedes und den Funktionswerten zweier in entgegengesetzter Richtung mit der Schallgeschwindigkeit des Kraftstoffes laufenden Wellen zusammen, wobei p0 den Druck, c0 die Geschwindigkeit vor Beginn der Einspritzperiode, cV die vorwärtslaufende, cR die rückwärtslaufende Geschwindigkeitswelle darstellt (K setzt sich aus dem Kehrwert des Produktes von Schallgeschwindigkeit a und Dichte r zusammen) [10].

Gleichung 4.1-1: ![]() mit

mit ![]()

bzw.

Gleichung 4.1-1 und Gleichung 4.1-2 werden auf die Druckmeßstelle, den Ein- und Austritt jedes dazwischenliegenden Volumens sowie den Eintritt des Düsenvorraums Vi angewendet. Unter Berücksichtigung der Reflexionsbedingungen und der durch die Länge der Leitungsteile und der Schallgeschwindigkeit gegebenen Wellenlaufzeiten können damit die Werte der rücklaufenden Wellen cR gerechnet werden.

Die Gleichungen für die Volumina zwischen Druckmeßstelle und Düse beinhalten die Wellengleichung für den Ein- und Austritt jedes Volumens V1 bis Vi-1 sowie die Kontinuitätsgleichung für den die Volumina durchquerenden Kraftstoffstrom.

Die Kontinuitätsgleichung liefert mit der Leitungsfläche F

Der Düsenvorraum beispielsweise wird modelliert durch die Gleichung 4.1-1 und die Gleichung 4.1-2 für den eintretenden Massenstrom sowie die Kontinuitätsgleichung für den ausströmenden Kraftstoff:

Gleichung 4.1-4: ![]() ,

,

wobei

Gleichung 4.1-5:

den hydraulischen Durchfluß durch die Düse beschreibt. Für die Bewegungsgleichung der Düsennadel gilt:

Auf Basis der Gleichung 4.1-1 und Gleichung 4.1-2 wird der Zustand in den Leitungsteilen durch jeweils eine vorlaufende und eine durch Reflexion rücklaufende Geschwindigkeitswelle dargestellt. Bei bekannter Schallgeschwindigkeit kennt man die Lage der Wellen in den Einspritzleitungsteilen. Die Größe der Wellen ergibt sich aus der schrittweisen Lösung der Gleichung 4.1-3 bis Gleichung 4.1-6 unter Verwendung eines geeigneten Differenzenverfahrens.

Die Ergebnisse von Rechnungen und Messungen zeigen, daß die Drücke in Einspritzsystemen zeitweise so niedrige Werte annehmen, daß es zur Ausgasung von im Kraftstoff gelös-ten Gasen wie Luft sowie bei Unterschreitung des jeweiligen Dampfdrucks zur Verdampfung von Kraftstoff kommt. Das Absinken des Flüssigkeitsdrucks unter den jeweiligen Dampfdruck wird auch als akustische Dampfkavitation bezeichnet. Der Druckverlust tritt infolge aus Reflexionen gebildeter rücklaufender Druckwellen in den Leitungsteilen auf, wobei die Dampfbildung an sogenannten Kavitationskernen wie Luftblasen oder Verunreinigungen im Kraftstoff und an der Wand des Systems erfolgt [11].

In der Literatur [12] wird die Verringerung der Schallgeschwindigkeit über die Annahme eines mittels Exponentialfunktionsansatz sinkenden Elastizitätsmoduls der Flüssigkeit beschrieben, um die Kompressibilität des Mediums miteinzubeziehen.

Eine gleichmäßige Verteilung von Kraftstoffdampf und ausgeschiedenen Gasen im Kraftstoff kann vermutet werden. Dabei sind die Gas- und Dampfbläschen in der Flüssigkeit fein verteilt. Sie beeinflussen über die Änderung des Elastizitätsmoduls die Schallgeschwindigkeit des Kraftstoffes weitaus stärker als über die Dichteänderung.

In der Literatur [11] geht man bei der Modellierung von der Vorstellung eines Blasengemischmodells nach Ficarella aus, wobei die Kraftstoffäden während der Kavitation nicht örtlich unterbrochen werden. Die Schallgeschwindigkeit wird hier für ein homogenes Zweiphasengemisch bestimmt. So behält der Kraftstoffraum eine Niederschallgeschwindigkeit und die Schallwellen können sich durch das Blasengemisch fortpflanzen.

Dies stimmt gut mit der Beobachtung in [10] überein, daß die Annahme einer verringerten, nicht unter einen gewissen Mindestwert absinkenden Schallgeschwindigkeit durch Messungen bestätigt wird. Dort wurde ebenfalls eine feine Verteilung der Dampf- und Gasbläschen im Kraftstoff vermutet.

Die Neigung von Einspritzsystemen zur Kavitationsbildung wird durch die Wahl der Entlastung entscheidend beeinflußt. Während noch vor kurzem aus Kostengründen Gleichraumentlastungen verbaut wurden, die infolge der Abstimmung auf Nachspritzervermeidung bei Vollast im Teillastbereich zu Kavitation neigten [10], werden heute vermehrt Gleichdruckventile eingebaut, die ein Absinken des Leitungsdrucks unter einen bestimmten Wert verhindern [4].

Aktuelle Rechenprogramme beziehen sowohl möglichst viele Einflußgrößen des Einspritzsystems wie Leckageströme und Elastizitäten als auch Instationärverhalten von Strömung und Reibung mit in das Pumpe-Leitung-Düse-System ein [11],[12]. Sie basieren auf einem physikalischen Grundmodell aus Abbildung 4.1-4.

Abbildung 4.1-4: Physikalisches Modell eines Pumpe-Leitung-Düse-Einspritzsystems [11]

Die Strömung im Einspritzsystem wird hier durch eine Massen-, Impuls- und Energiebilanz beschrieben, ergänzt um eine nichtlineare Zustandsgleichung für den Kraftstoff.

Das dazu entwickelte Rechenprogramm beschreibt die Dichte abhängig von Druck und Temperatur mit der Gleichung 4.1-7. Es ergeben sich unter der Vorraussetzung einer isentropen Zustandsänderung die Schallgeschwindigkeit (Gleichung 4.1-8) und der Elastizitätsmodul des Kraftstoffes (Gleichung 4.1-9)

Es werden Schallgeschwindigkeit (Gleichung 4.1-8) und Elastizitätsmodul des Kraftstoffes (Gleichung 4.1-9) ermittelt.

Für den Kraftstoff gelten die oben erwähnten Modellannahmen hinsichtlich eines Erhalts des Flüssigkeitsverhaltens bei Kavitation. Dieselkraftstoffe sind mit Luft übersättigt, die in Form kleiner Luftbläschen im Kraftstoff verteilt ist. Dies bewirkt eine erhöhte Elastizität des Kraftstoffes abhängig vom Flüssigkeitsdruck, da die Luftbläschen mit diesem wachsen oder schrumpfen (sogenannte Gaskavitation), aber auch eine Dämpfung der Druckwellen. Da der volumetrische Luftgehalt (Gleichung 4.1-10) in Verbindung mit dem Flüssigkeitsdruck die Grenze zur Dampfkavitation beschreibt, wurde dieser Einfluß mit Gleichung 4.1-11 in das Rechenmodell einbezogen.

Pumpe und Düse werden im weiteren mittels eines Systems gewöhnlicher Differentialgleichungen erster Ordnung beschrieben. Dabei wird die Druckänderung in einem Volumen, wenn keine Dampfkavitation auftritt, mit einer DGL auf Basis der Druckänderung beschrieben. Sobald Kavitation auftritt, wird eine DGL auf Basis der Dichteänderung verwendet. Die Pumpe wird als Mehrvolumenmodell definiert: Pumpenvolumen, Volumen oberhalb des Druckventils und ggf. Gleichdruckventilvolumen. Das Sacklochvolumen in der Düse kann mit einem Zweivolumenmodell berücksichtigt werden. Leckagen in Pumpe und Düse werden einzeln mit berücksichtigt. Dabei kommt in der Literatur [11] ein Leckagemodell nach Timoshenko zur Anwendung, in 12 wählt man einen Ansatz für laminare Spaltströmungen

Gleichung 4.1-12: ![]() .

.

Die instationäre kompressible Stömung in der Einspritzleitung wird mit einem System hyperbolischer Differentialgleichungen beschrieben, die auf der eindimensionalen Massen- und Impulsbilanz für die Leitung basieren. Das Gleichungssystem ist mit/ohne Auftreten von Kavitation vollständig lösbar. Die Verformung der Leitung wird in die Rechnung mit einbezogen.

Ein Modell für die Einspritzdüse berücksichtigt über komplexe geometrische Ansätze auch den Einfluß der Form des Düsennadelsitzes und des Anschliffes der Düsennadel auf die Drosselung des Fluidstroms. Die Flüssigkeitsreibung wird über einen stationären sowie einen instationären Reibungsterm berücksichtigt.

Für eine detaillierte Darstellung der verwendeten Formelwerke sei auf die oben genannte Literatur verwiesen. Die Ergebnisse in der Literatur [11],[12] zeigen, daß der berechnete Einspritzdruckverlauf mit real am Motor gemessenen Werten gut übereinstimmt.

4.1.3 Druckkammer

Eine ganze Reihe von Untersuchungen im Rahmen des Sonderforschungsbereiches 224 wurden an einer am Lehrstuhl für Angewandte Thermodynamik entwickelten, kontinuierlich durchströmten Verbrennungskammer, im folgenden Druckkammer genannt, durchgeführt[1*] [13],[14].

Das Konzept der SFB-Hochdruckmeßkammer war das Ergebnis umfassender Überlegungen hinsichtlich eines geeigneten Versuchsträgers für grundlegende Untersuchungen an Einspritzsystemen. Die folgende Tabelle 4.1-1 stellt die Systeme im Vergleich dar.

Tabelle 4.1-1: Vergleich der Meßkammersysteme

|

BEWERTUNGS-KRITERIEN |

Hochdruckmeßkammer, stationär durchströmt |

Hochdruckmeßkammer, gasförmige Vorverbrennung |

Einhubtriebwerk |

|

Druck und Temperatur- |

Kompressor, elektrische Heizung |

Vorverbrennung von Gasgemisch |

Einzelner |

|

Zykluswiederholhäufigkeit |

+++ |

+ |

++ |

|

Reproduzierbarkeit der Versuchsrandbedingungen |

+++ |

++ |

++ |

|

Optischer Zugang |

+++ |

+++ |

+ |

|

Einlaßströmung |

++ |

+ |

+++ |

|

Kolbenform |

+ |

+ |

++ |

|

Betriebssicherheit / Komplexität der Anlage |

+++ |

++ |

+ |

|

Raumbedarf der Anlage |

++ |

+++ |

+ |

|

Kosten der Anlage |

++ |

++ |

+ |

Die Entscheidung fiel nicht zuletzt aufgrund der Möglichkeit, schnell aufeinanderfolgende Zyklen bei exakt eingehaltenen, einzeln einstellbaren Parametern Druck und Temperatur zu messen, auf die stationär durchströmte Hochdruckmeßkammer.

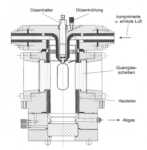

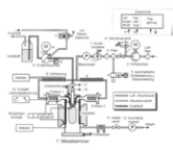

Ein Querschnitt des Versuchsträgers ist in Abbildung 4.1-5, eine schematische Darstellung der gesamten Anlage in Abbildung 4.1-6 dargestellt. Komprimierte Luft wird von zwei elektrischen Erhitzern mit je 7,5 kW Leistung aufgeheizt und strömt tangential in den oberen Teil des Versuchsträgers ein. Mit einem Wabengitter wird die Strömung anschließend beruhigt und in eine überwiegend vertikale Strömung gleichgerichtet, bevor die Luft mit einer mittleren Geschwindigkeit von 0,1 m/s durch die Meßsektion strömt. Dabei lassen sich Drücke bis 60 bar und Temperaturen bis 600°C realisieren. Um einen quasiisothermen Zustand in der Meßsektion zu gewährleisten, sind alle Wände mit Keramik isoliert und mit Mantelheizleitern versehen. Um sicherzustellen, daß das Abgas der vorherigen Verbrennung vollständig aus der Meßsektion abgeleitet wurde, ist ein Zeitintervall von 3 Sekunden für die Einspritzungen notwendig. Im Gegensatz zu diskontinuierlich arbeitenden Verbrennungskammern, in denen nur die Untersuchung einzelner Einspritzvorgänge möglich ist [15],[16], ist ein solches Zeitintervall sowohl zur Durchführung von Untersuchungen bezüglich der zyklischen Schwankungen als auch für den Einsatz von Punktmeßtechniken, bei denen mehrere 10.000 Einzelmessungen im Strahl für ein repräsentatives Ergebnis notwendig sind [17], ausreichend.

Abbildung 4.1-5: Querschnitt der Druckkammer

Abbildung 4.1-6: Prüfstandsaufbau

Der optische Zugang zur Meßsektion ist über vier Quarzglasscheiben mit einer Höhe von 100 mm und einer Breite von 40 mm in zwei senkrecht zueinander stehenden Achsen realisiert, so daß entweder die simultane Beobachtung der Vorgänge aus verschiedenen Blickrichtungen oder der simultane Einsatz mehrerer Meßtechniken möglich ist. Ein Abstand von 90 mm zwischen zwei einander gegenüberliegenden Scheiben stellt sicher, daß mehrere 10.000 Einspritzvorgänge ohne signifikante Verschmutzungen der Scheiben untersucht werden können.

Neben der guten optischen Zugänglichkeit bietet die Druckkammer den Vorteil, daß die Vorgänge im Dieseleinspritzstrahl unter vereinfachten, aber dennoch motorisch relevanten Randbedingungen untersucht werden können. So liegt u. a. ein definiertes Strömungs- und Temperaturfeld vor, die Geometrie wird nicht ständig durch einen bewegten Kolben verändert und in der Grundversion der Druckkammer kann der Einspritzstrahl als Freistrahl in ruhender Luft betrachtet werden. Außerdem können im Gegensatz zu realen Motoren einzelne Einflußparameter auf die Einspritzung und Verbrennung (wie z. B. Druck und Temperatur, Strömungsfeld, Einspritzparameter) vollständig voneinander separiert werden. Durch die Wahl geeigneter Bauteile der Kammer sowie deren sorgfältige Abstimmung sind Schwankungen im Druck der Kammeratmosphäre nicht beobachtbar.

Die Überprüfung des Temperaturfeldes in der Druckkammer erfolgt mittels eines speziellen Fenstereinsatzes, welcher 8 Thermoelemente trägt. Der Temperaturabfall auf der Kammermittelachse beträgt bei 550°C Kammertemperatur weniger als 9°C auf 80 mm. Im Bereich des optischen Zugangs, wo nur eingeschränkt Gegenheizungen appliziert werden können, weist das Temperaturprofil also eine Abweichung von weniger als 2% auf.

Der Versuchsträger hat sich als robust und zuverlässig erwiesen.

Der Einsatz verschiedener Modifikationen der Druckkammer ermöglicht ferner sowohl eine Variation des Strömungsfeldes in der Meßsektion als auch die Untersuchung des Wandeinflusses:

· Mit Hilfe eines Turbulenzgenerators, der nach dem Prinzip der geschleppten Lochplatte arbeitet, kann ein annähernd isotropes und homogenes turbulentes Strömungsfeld (maximale Geschwindigkeitsschwankungen in der Meßsektion bis zu 2 m/s ohne mittlere Strömungsgeschwindigkeit) in der Meßsektion erzeugt werden [18].

· Mit Hilfe eines Drallgenerators lassen sich tangentiale Geschwindigkeiten bis zu 18 m/s in der Meßsektion erzeugen [19].

· Mit einer neben dem Einspritzstrahl angeordneten Schlitzdüse läßt sich der Einfluß einer Queranströmung untersuchen [20].

· Zur Untersuchung des Wandeinflusses stehen verschiedene ebene Wandeinsätze zur Verfügung, die gekühlt oder geheizt werden können [21].

· Neueste Modifikationen der Druckkammer ermöglichen den Einsatz 2-dimensionaler Kolbenmulden in Verbindung mit einer schräg eingesetzten 2-Lochdüse.

4.1.4 Prüfstandsaufbau

Kernstück des Prüfstands, wie ihn die Abbildung 4.1-6 präsentiert, ist die Hochdruckmeßkammer (1). Sie ist in der Vertikalen verfahrbar, um bei in der Höhe feststehendem optischen Aufbau verschiedene Meßebenen anfahren zu können. Eine Verschiebung des optischen Aufbaus in der Waagerechten ist durch Montage auf mit Messchrauben verfahrbare Schlitten und Aufsetzen dieser auf Führungsschienen auf dem Meßtisch realisiert.

Die die Kammer kontinuierlich durchströmende Verbrennungsluft wird von einem Hochdruckkompressor (2) verdichtet. Ein Sicherheitsventil (4) begrenzt den Druck im System, so daß an der Kammer selber kein Überdruckventil mehr notwendig ist.

Um sichergehen zu können, daß die Luft ölfrei ist, ehe sie die Erhitzer durchströmt, werden zusätzlich zum kompressoreigenen Ölabscheider zwei Öl- und Wasserabscheider (3) vorgeschaltet. Die Sammelbehälter dieser Abscheider sind mit Druckluft während des Betriebs entleerbar. Eine Entleerung wird automatisch in bestimmten, mit Hilfe der Steuerung (5) einstellbaren Zeitabständen durchgeführt, indem die 2/2-Wege-Druckluftventile (6) die Ölabscheider mit Druckluft beaufschlagen.

Die ölfreie Luft durchströmt nun den Druckminderer (7), mit dem der Kammerdruck eingestellt wird. Zwei Vorheizungen (8) erwärmen die Luft, ehe sie die Erhitzer (9) durchströmt. Diese sind mittels einer Thyristorsteuerung (10) geregelt, so daß die Kammertemperatur exakt einstellbar ist.

Die an der Kammer eingesetzte Einspritztechnik wird im folgenden Kapitel 4.1.5 erläutert. Der Kammerkopf sieht die Aufnahmemöglichkeit einer Einspritzdüse samt zugehöriger Wasserkühlung vor. Aktuell wird eine Einspritzdüse seitlich an der Bombe in einem Flansch aufgenommen, der statt eines der ansonsten dort eingesetzten Quarzfenster montiert ist. Der Düsenhalter ist ebenfalls wassergekühlt und nur der vordere Bereich der Düse, der in die Kammer hineinragt, ist ungekühlt.

Die Luft strömt im Kopfbereich von zwei Seiten her in die Kammer ein. So erhält man Platz für die beiden Erhitzer, die durch ihre seitliche Lage für Wartungsarbeiten gut zugänglich sind. Auch die im Kopf montierbare Einspritzdüse ist besser zugänglich. Am Kammeraustritt ist ein gekühltes Nadelventil (11) angeordnet, so daß der Durchfluß der Kammer, der am Durchflußmesser (12) ablesbar ist, eingestellt werden kann. Danach wird das Verbrennungsgas in den Abgasschacht geführt.

Die Steuerung der zeitlichen Abfolge der Ereignisse bei einer Messung wird durch eine Reihe von Timerkarten mit einstellbarer Verzögerungszeit und Pulsdauer ermöglicht.

Beispielsweise wird so eine Hochgeschwindigkeitskamera mit dem zeitlichen Vorlauf getriggert, den sie zur Beschleunigung des Films bis zum Zeitpunkt der Einspritzung benötigt. Damit Vorversuche zur Systemeinstellung ohne ein unbeabsichtigtes Triggern der Kamera erfolgen können, erhält diese erst nach Betätigung einer Reset-Taste eines speziellen Timereinschubs das Triggersignal.

Eine Verstärkerkarte liefert den Impuls für das die Einspritzung auslösende 5/2-Wege-Ventil. Weitere Ereignisse wie die Triggerung eines Oszilloskops werden von den Timerkarten gesteuert.

Alle Informationen wie Nadelhub, Leitungsdruck, Verbrennungslichtsignale werden permanent auf dem Oszilloskop dargestellt. Jeder Meßzyklus wird aufgenommen, indem die Signalverläufe zu einem Aufzeichnungsgerät weitergeleitet und dort gespeichert werden.

4.1.5 Einspritztechnologie (Hochdruckmeßkammer)

An der Hochdruckmeßkammer soll die Einspritzung des Kraftstoffes mit großer Flexibilität durchgeführt werden können. Bei Verwendung originaler Einspritzausrüstung wie Pumpe, Leitung und Düse ist also eine ein- oder mehrmalige Einspritzung einer im Rahmen der Pumpenleistung beliebigen Einspritzmenge mit frei wählbarem zeitlichen Abstand von Einspritzung zu Einspritzung erwünscht. Die Einspritzausrüstung, ein konventionelles Pumpe-Leitung-Düse-System, besteht aus einer Bosch-MW-Reiheneinspritzpumpe (13), einer Einspritzleitung 400 x 1,2 mm sowie einem Düsenhalter Bosch KBEL 120 SV. Die Einspritzpumpe wird von einem 3 KW-Elektromotor (14) über ein stufenloses Getriebe (15) angetrieben. So ist die Drehzahl der Reiheneinspritzpumpe frei einstellbar.

Ein Drehzahlgeber (16) mißt die Drehzahl der Pumpe. Alle Pumpenelemente bis auf eines sind aus der Einspritzöffnung entnommen und durch Blindstopfen ersetzt worden. Die Regelstange der Einspritzpumpe wird über einen pneumatischen Zylinder und ein 5/2-Wege-Druckluftventil (17) betätigt. Versuche haben ergeben, daß die Betätigungsgeschwindigkeit bei den vorgegebenen Drehzahlen hoch genug ist, um genau eine Einspritzung zu realisieren, ehe der Pumpenkolben in die Nullförderstellung zurückgezogen wird. Mengenmessungen zeigen, daß die Einzeleinspritzmenge über viele 10000 Zyklen reproduzierbar bleibt.

Zwischen den Zyklen wird ein Vorförderdruck von ca. 70 bar aufrechterhalten. Ein Druckquarz mit dem dazugehörigen Ladungsverstärker mißt den Einspritzleitungsdruck direkt vor dem Düsenhalter.

Die von uns verwendeten, speziell angefertigten Düsenhalter (18) sind mit einem Nadelhub-Signalgeber ausgestattet. Dieses Signal wird von einem Signalverstärker aufbereitet.

Der gesamte Pumpenantrieb ist oberhalb der Hochdruckkammer angebracht, um eine möglichst geringe Leitungslänge zwischen Pumpe und Düse zu haben. Weiterhin ist der Antrieb frei verfahrbar, um bei Verschub der Hochdruckkammer in vertikaler Richtung dieser folgen zu können.

Da der Einspritzverlauf zwar am Pumpenprüfstand, nicht jedoch am Motor oder an der Kammer direkt gemessen werden kann, kommt einer rechnerischen Modellierung des Fluidverhaltens während der Einspritzung besondere Bedeutung zu.

Bei Annahme einer inkompressiblen Strömung liefert Bernoulli unter Berücksichtigung der (stationär auf dem Pumpenprüfstand gemessenen) Strahleinschnürung im Düsenloch µ den Volumenstrom

Gleichung 4.1-13:  ,

,

auch Einspritzrate genannt. Aus Nadelhub- und Druckverlaufsignal läßt sich also ein Einspritzverlauf berechnen, der zur Darstellung der eingespritzten Kraftstoffmenge pro Zeit bei der Auswertung von Messungen am Motor sehr nützlich ist.

Die Messungen setzen jedoch das Vorhandensein eines Einspritzsystems voraus. Möchte man die Auswirkung von Einspritzsystemparametervariationen schnell und kostengünstig abschätzen, muß man zur rechnerischen Modellierung des Einspritzsystems übergehen, wobei schon die Druckerzeugung in der Pumpe modelliert wird. Nadelhub und Druckverlauf dienen oft nur noch dem Vergleich mit in realen Einspritzsystemen gemessenen Signalverläufen zur Prüfung des Modells. Die Grundlagen solcher Rechenmodelle wurden im vorhergehenden Unterkapitel beschrieben.

4.1.6 Zusammenfassung

Moderne dieselmotorische Einspritzsysteme, welche sehr hohe Einspritzdrücke von bis zu 1500 bar erzeugen, erfordern aufwendige Entwicklungsarbeit. Zur Verkürzung der Entwicklungszeiten sowie dem besseren Verständnis der während des Einspritzvorgangs ablaufenden Phänomene werden daher Rechenmodelle konzipiert, welche das Systemverhalten vorhersagen sollen.

Zur Kalibrierung dieser Modelle müssen allerdings Daten über Druckverläufe, Einspritzraten sowie geometrische Strahlparameter wie Strahllänge und Strahlwinkel vorliegen.

Zu diesem Zweck wurde im Rahmen dieses Forschungsvorhabens eine Hochdruckmeßkammer entwickelt und mit einem aktuellen Pkw-Hochdruckeinspritzsystem ausgestattet. Die Messungen zeigen, daß die Hochdruckkammer ein präzise arbeitendes, zuverlässiges System darstellt. Die Variation einzelner, die dieselmotorische Verbrennung beeinflussender Parameter wie Einspritzmenge, -druck, Temperatur und Druck der Gasatmosphäre ist problemlos möglich. Auch Luftbewegungen wie Drall und isotrope Turbulenz wurden realisiert.

Die Applikation optischer Meßtechniken zur Untersuchung des Einspritzstrahles hinsichtlich Zerstäubung, Verdampfung, Selbstzündung, Verbrennung und Rußbildung bzw. -oxidation hat die beteiligten Forschungsinstitute zu neuen Erkenntnissen hinsichtlich der dieselmotorischen Verbrennung geführt, wie in den folgenden Kapiteln dargelegt wird.

Anhang

Tabelle 4.1-2: Abkürzungstafel

|

Bezeichnung |

Einheit |

Beschreibung |

|

a |

[m/s] |

Schallgeschwindigkeit des Kraftstoffes |

|

c |

[m/s] |

Geschwindigkeit |

|

c0 |

[m/s] |

Geschwindigkeit vor Beginn der Einspritzperiode |

|

cV |

[m/s] |

vorlaufende Geschwindigkeitswelle |

|

cR |

[m/s] |

rücklaufende Geschwindigkeitswelle |

|

cP |

[J/kgK] |

Wärmekapazität bei konstantem Druck |

|

D |

[m] |

Leitungsdurchmesser |

|

DA |

[m] |

Kegeldurchmesser der Nadelspitze |

|

Da |

[m] |

Anfangsdurchmesser der Nadelspitze |

|

DE |

[m] |

Eintrittsdurchmesser am Sackloch |

|

DQ |

[m³/s] o.

[cm³/°KW] |

zeitliche Einspritzmenge, Einspritzverlauf |

|

E |

[N/m²] |

Elastizitätsmodul des Kraftstoffes |

|

Est |

[N/m²] |

Elastizitätsmodul der Einspritzleitung |

|

F |

[m²] |

Leitungsquerschnitt |

|

fN |

[m²] |

Querschnitt des der Düsennadel entsprechenden Ersatzkolbens |

|

g |

[m/s²] |

Erdbeschleunigung |

|

kD |

[n/m] |

Federkonstante der Düsenfeder |

|

mD |

[kg] |

Masse der bewegten Teile der Düse |

|

p |

[N/m²] |

Druck |

|

p0 |

[N/m²] |

Druck vor Beginn der Einspritzperiode (Ruhedruck) |

|

pz |

[N/m²] |

Zylinderdruck |

|

PD |

[N] |

Vorspannung der Düsenfeder |

|

RD |

[N] |

konstante Nadelreibung |

|

t |

[s] |

Zeit |

|

V |

[m³] |

Volumen |

|

x |

[m] |

Ortskoordinate |

|

y |

[m] |

Nadelhub |

|

|

|

Druckabminderungsfaktor |

|

b |

[m³] bzw. [mm³] |

Einspritzmenge pro Einspritzperiode |

|

d |

[Ns/m] |

Dämpfungskonstante der Nadelbewegung |

|

mfD |

[m²] bzw. [mm²] |

wirksamer Öffnungsquerschnitt der Düse |

|

r |

[kg/m³] |

Dichte des Kraftstoffes |

,

,