3 Ottomotoren

3.2 Zündung

3.2.1 Grundlagen der Zündung

Die Einleitung der Verbrennung erfolgt beim Ottomotor durch Fremdzündung. Zur Zündung des Gemisches wird bei heutigen Motoren der elektrische Funkenüberschlag zwischen den Elektroden einer Zündkerze genutzt, bei dem das Kraftstoff-Luft-Gemisch örtlich kurzzeitig auf 3000 bis 6000 K erhitzt wird. Zur Ausbildung einer stabilen selbständigen Flamme ist es zum einen wichtig, dass zum Zeitpunkt des Funkenüberschlages im Bereich der Zündelektroden ein zündfähiges Gemisch vorliegt [1],[2],[3],[4], zum anderen muss die durch das Plasma zwischen den Elektroden an das Gemisch übertragene thermische Energie größer als die Verluste an die Elektroden sein [5],[6].

Der Zeitraum zwischen Funkenüberschlag und Ausbildung einer selbständigen Flamme mit einem Durchmesser von ca. 10 mm und einer umgesetzten Kraftstoffmasse von ca. 0.2 % wird als Flammenkernbildungs- oder Entflammungsphase bezeichnet [5],[6],[7],[8],[9],[10],[11],[12],[13],[14],[15],[16],[17]. Die Flammenkernbildung hat entscheidenden Einfluss auf den Brennverlauf im Ottomotor [7],[8] Diese Phase wird insbesondere durch den Gemischzustand (Druck, Temperatur, Gemischzusammensetzung) und den Strömungszustand (Strömungsgeschwindigkeit, Turbulenzintensität und -struktur) im Elektrodenbereich der Zündkerze sowie durch die elektrische Zündung (Entladungsform, Entladungsdauer, Zündenergie, Zündkerzengeometrie) beeinflusst [7],[8].

Die Dauer der Entflammungsphase nimmt mit steigender Temperatur und Dichte des Gemisches zum Zündzeitpunkt ab [11],[12], [13]. Ein reaktionsträges Gemisch (hoher Abgasanteil und/oder mageres Luftverhältnis) bewirkt eine Verlängerung der Entflammungsphase [8],[13]. Eine Erhöhung der Strömungsgeschwindigkeit im Bereich der Zündkerzenelektroden führt zu einer Verkürzung der Entflammungsphase [11],[12], [13]. Eine zu hohe Strömungsgeschwindigkeit kann jedoch zu einem Erlöschen der Flamme führen 5. Eine hohe Turbulenzintensität wirkt sich auf die Phase bis etwa 0.2 % umgesetzte Kraftstoffmasse verlängernd aus [13], danach führt sie jedoch zu einer Beschleunigung der Umsetzung [5],[8],[11],[12],[13].

Die elektrische Zündung stellt einen weiteren wesentlichen Parameter für die Flammenkernbildung dar. Die Form der elektrischen Entladung während des Funkenüberschlages spielt hier eine wichtige Rolle. In Abbildung 3.2-1 sind die Strom- und Spannungsverläufe während der Entladung für eine handelsübliche Transistorspulenzündung dargestellt.

Abbildung 3.2-1: Phasen der Funkenentladung [18]

Nach [3],[4],[18] kann die Entladung in drei Phasen, die Durchbruch-, Bogen- und Glimmphase eingeteilt werden. Hat die an der Funkenstrecke angelegte Spannung die Durchbruchspannung erreicht, so erfolgt der Funkenüberschlag. Zwischen den Elektroden bildet sich ein leitfähiger Plasmakanal, in dem zunächst nur die in der Zündkerze kapazitiv gespeicherte Energie umgewandelt wird. Während einer sehr kurzen Zeit von etwa 5 ns fließen dabei sehr hohe Ströme von etwa 100 A. Die anfänglich hohe Durchbruchspannung sinkt während dieser Phase auf Werte unter 1000 V. Die Höhe der Durchbruchspannung hängt von der geometrischen Form der Elektroden, dem Elektrodenabstand sowie von der Gasart und der Gasdichte zwischen den Elektroden ab. Das ionisierte Gas zwischen den Elektroden erreicht während dieser Phase Temperaturen von ca. 6000 K und es bauen sich Drücke von bis zu 300 bar auf.

An die Durchbruchsphase schließt sich die Phase der Bogenentladung an, in der die in der Zuleitung zur Zündkerze und der Zündanlage kapazitiv gespeicherte Energie umgewandelt wird. Die Brennspannung in der Bogenphase liegt bei etwa 100 V bei Strömen zwischen 0.2 und 10 A.

Nach der Bogenentladung folgt die Glimmentladung. In dieser Phase erfolgt die Umwandlung der in der Zündanlage induktiv gespeicherten Energie bei einer Brennspannung von 400-500 V und niedrigen Strömen. Die Plasmatemperatur zwischen den Elektroden sinkt während dieser Phase auf Werte von ca. 3000 K. Die Dauer diese Phase kann, abhängig von den elektrischen Parametern der Zündanlage, bis zu mehreren Millisekunden betragen.

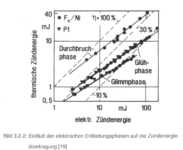

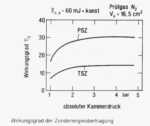

Der Einfluss der drei Entladungsformen auf die Zündenergieübertragung an das Gemisch ist in Abbildung 3.2-2 dargestellt. Als Beurteilungskriterium wurde ein Wirkungsgrad der Zündenergieübertragung definiert, der sich aus dem Verhältnis der an das Gemisch übertragenen Wärmemenge und der elektrisch gespeicherten Energie berechnen lässt [19]. Sehr hohe Wirkungsgrade bis ca. 90 % können erreicht werden, wenn die elektrisch gespeicherte Energie sehr klein und der gesamte Energiebetrag nahezu ausschließlich in der Durchbruchsphase umgesetzt wird. Mit zunehmender Entladungszeit, d.h. Zündenergieübertragung in der Bogen- und Glimmphase sowie mit zunehmender elektrisch gespeicherter Energie nimmt der Wirkungsgrad der an das Gemisch thermisch übertragenen Energie deutlich ab.

Abbildung 3.2-2: Einfluss der elektrischen Entladungsphasen auf die Zündenergieübertragung [19]

Durch eine entsprechende Auslegung der Zündanlage kann die Dauer sowie der Anteil der in den einzelnen Entladungsphasen an des Gas übertragenen Energie variiert werden. So führt nach [2],[20] eine Verlängerung der Glimmentladungsdauer zu einer Verbesserung der Entflammung und zu einer Erweiterung der Magerlaufgrenze. Wird die Zündenergie im Nanosekundenbereich der Durchbruchsphase in das Gemisch eingekoppelt, so ergibt sich eine beschleunigte Gemischentflammung [5],[21],[22],[23] sowie eine Erweiterung der Magerlaufgrenze.

Die Geometrie der Zündkerze beeinflusst die Größe des während des Funkendurchbruchs aktivierten Gemischvolumens sowie die Höhe der thermischen Energieverluste. Zur sicheren Entflammung reaktionsträger Gemische haben sich Zündkerzen mit dünnen Elektroden (geringe Wärmeverluste) sowie Kerzen mit einem großen Elektrodenabstand (hohes aktiviertes Gemischvolumen) als vorteilhaft erwiesen [5],[20],[22],[23].

Neben den oben beschriebenen Einflüssen der Zündung auf die Flammenkernbildung stellt der Zündzeitpunkt eine wesentliche Einflussgröße zur Steuerung des Motorprozesses beim Ottomotor dar. Der Zündzeitpunkt beeinflusst hierbei direkt den Wirkungsgrad des Prozesses sowie die Abgasemissionen.

3.2.2 Zündsysteme (allgemein) - Hochspannungserzeugung

Konventionelle Zündsysteme bestehen aus einer Anlage zur Hochspannungserzeugung und der Zündkerze. Die für den Funkendurchbruch erforderliche Hochspannung wird erst zum Zündzeitpunkt erzeugt. Die erforderliche Zündenergie wird dabei einem Zwischenspeicher entnommen. Nach Art der Energiespeicherung wird zwischen Spulenzündung und Hochspannungs-Kondensatorzündung unterschieden.

Bei der Spulenzündung wird die Zündenergie meist einer Batterie entnommen und in einer Spule induktiv gespeichert. Die Zündspule übernimmt zusätzlich die Funktion des Spannungstransformators. Durch Schließen eines elektrischen Schalters fließt durch die Primärwicklung der Zündspule mit der Induktivität L ein zeitlich nach einer e-Funktion ansteigender Strom I und erzeugt ein magnetisches Feld. Die gespeicherte Energie W ergibt sich nach folgender Gleichung:

Gleichung 3.2-1: ![]()

Zum Zündzeitpunkt wird der elektrische Schalter geöffnet und unterbricht damit den Spulenstrom. Es entsteht eine schnelle zeitliche Änderung des magnetischen Flusses, wodurch in der Primär- und Sekundärwicklung Spannungen induziert werden und ein Schwingungsvorgang zwischen magnetischem und elektrischem Feld eingeleitet wird. Während der ersten Halbwelle der Schwingung erreicht die Spannung auf der Sekundärseite der Zündspule, die mit der Anode der Zündkerze verbunden ist, die Durchbruchsspannung und es erfolgt der Funkenüberschlag an der Zündkerze. Aufgrund der induktiven Energiespeicherung wird der größte Teil der Zündenergie in der Glimmphase (Abbildung 3.2-1) übertragen.

Bei der Hochspannungs-Kondensatorzündung wird die Zündenergie im elektrischen Feld eines Kondensators gespeichert. Der Speicherkondensator wird entweder mit einem Konstantstrom oder mit Impulsen aufgeladen. Die Batteriespannung wird mit Hilfe eines Spannungswandlers auf die Ladespannung von ca. 400 V transformiert. Die gespeicherte Energie W hängt von der Kapazität des Kondensators C und der Höhe der Ladespannung U ab. Es gilt:

Gleichung 3.2-2: ![]()

Zum Zündzeitpunkt wird ein Thyristor so geschaltet, dass der Kondensator über die Primärwicklung der nur als Transformator wirkenden Zündspule entladen wird. Die hierdurch in der Sekundärwicklung der Spule induzierte Hochspannung besitzt einen wesentlich steileren Spannungsanstieg als bei einer Spulenzündung. Die Durchbruchsspannung an der Zündkerze, deren Anode mit der Sekundärwicklung verbunden ist, wird schneller erreicht. Aufgrund der geringen Induktivität auf der Sekundärseite stellt sich im Vergleich zur Spulenzündung eine relativ kurze Funkendauer ein. Der überwiegende Teil der Zündenergie wird hier in der Bogenphase übertragen.

3.2.3 Zündkerzen (allgemein)

Die Zündkerze speist die elektrische Energie durch den Funkenüberschlag zwischen den Elektroden in das Kraftstoff-Luft-Gemisch ein. Durch die wechselnden und zeitweise sehr hohen Gastemperaturen ist die Zündkerze thermisch stark beansprucht. Außerdem muss sie gegenüber den hohen Brennraumdrücken gasdicht sein. Die Geometrie der Elektroden und die des Isolators zwischen den Elektroden ist so ausgelegt, dass die Temperatur am Isolator bei allen motorischen Betriebsbedingungen zwischen ca. 400 und 850 °C liegt. Höhere Temperaturen führen zu Glühzündung; niedrigere Temperaturen können zur Verschmutzung des Isolators und somit zu Nebenschlüssen führen. Form, Abstand und Material der Zündkerzenelektroden bestimmen die Höhe der Überschlagsspannung und den Abbrand der Elektroden.

Bei heutigen Motoren werden überwiegend Hakenkerzen eingesetzt. Eine Unterscheidung der einzelnen Typen erfolgt hinsichtlicht Elektrodenform, -abstand, -material, Lage der Funkenstrecke sowie dem Wärmewert, der ein Maß für die thermische Belastbarkeit darstellt [24].

3.2.4 Plasmastrahlzündsystem - Konstruktive Entwicklung

Zur Entflammung sehr reaktionsträger Kraftstoff-Luft-Gemische, wie z.B. magerer Gemische oder Gemische mit hohem Abgasanteil, muss eine höhere Energie in das Gasgemisch eingekoppelt und/oder ein größeres Gemischvolumen entflammt werden als dies bei stöchiometrischen Mischungen notwendig ist. Dies kann durch höhere elektrische Energien oder durch einen höheren Wirkungsgrad der Energieeinkopplung erreicht werden. Der Erhöhung der elektrischen Energie sind durch den Elektrodenabbrand (Verschleiß, Lebensdauer der Zündkerze) Grenzen gesetzt. Nach Abbildung 3.2-2 ist es daher das Ziel, die gesamte elektrische Energie nur in der Durchbruchsphase in ein möglichst großes Gemischvolumen einzukoppeln. Unter dieser Voraussetzung ist es möglich, mit primären Zündenergien von unter ca. 120 mJ (entsprechend konventioneller Zündsysteme), eine Verbesserung der Entflammung reaktionsträger Gemische zu erreichen. Diese Entladungsform kann mit Plasmastrahl-Zündsystemen realisiert werden [17], [25], [26], [27], [28], [29], [30] . Bei diesen Systemen erfolgt die Plasmabildung durch Funkenüberschlag in einem kleinen Hohlraum des Zünders. Das Plasma tritt aus einer Öffnung im Zünder als Jet in den Brennraum ein und entflammt dort ein großes Gemischvolumen.

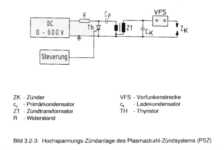

Von den Konzepten zur Hochspannungserzeugung hat sich die in Abbildung 3.2-3 schematisch dargestellte Anlage als wirkungsvolle Variante hinsichtlich der gewünschten elektrischen Entladungseigenschaften ergeben.

ZK - Zünder VFS - Vorfunkenstrecke

cP - Primärkondensator cK - Ladekondensator

ZT - Zündtransformator Th - Thyristor

R - Widerstand

Abbildung 3.2-3: Hochspannungs-Zündanlage des Plasmastrahl-Zündsystems (PSZ)

Bei diesem Hochspannungskonzept wird ein Primärkondensator von einem regelbaren Gleichstromnetzteil über die Primärseite des Zündtransformators (ZT) auf eine Spannung von maximal 600 V aufgeladen. Beim Durchschalten des Thyristors (Th) entlädt sich der Kondensator (cP) über den Zündtransformator (ZT), wobei in der Sekundärseite des Transformators ein Hochspannungsimpuls von bis zu 40 kV induziert wird, der den Hochspannungskondensator (cK) auflädt. Sobald die Durchbruchsspannung der Reihenschaltung aus Vorfunkenstrecke (VFS) und Zünder (ZK) erreicht ist, erfolgt der Funkendurchbruch und die anschließende Entladung des Kondensators (cK).

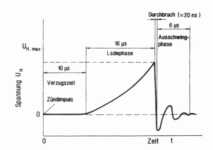

Der zeitliche Verlauf der Sekundärspannung während des Zündvorganges ist in Abbildung 3.2-4 wiedergegeben. Nach dem von einer Steuerelektronik vorgegebenen Zündimpuls baut sich im Sekundärkreis des Zündsystems innerhalb von ca. 26 ms eine Hochspannung auf, die an den Zündkerzenelektroden einen Funkendurchbruch hervorruft. Hiernach sind die Funkenstrecken leitend, so dass die Zündenergieübertragung über den Funkenkanal zwischen den Elektroden erfolgen kann. Die Zeitdauer des Funkendurchbruches an den Zündkerzenelektroden beträgt ca. 20 ns [31].

Abbildung 3.2-4: Spannungsverlauf während des Zündvorgangs

Die Vorfunkenstrecke im Sekundärkreis hat die Aufgabe, Ladespannung und Zündenergie unabhängig vom Brennraumzustand konstant zu halten. Die Durchbruchspannung wird bei Betrieb ohne Vorfunkenstrecke vom Abstand der Zündkerzenelektroden und vom Brennraumdruck zum Zündzeitpunkt beeinflusst (Paschen-Gesetz). Auf den Motorprozess bezogen bedeutet dies, dass bei einem festgelegten Elektrodenabstand die Durchbruchspannung und damit die Zündenergie in Abhängigkeit vom Betriebspunkt Schwankungen unterliegt. Insbesondere bei Motorbetriebspunkten mit schwierigen Entflammungsbedingungen, die durch relativ niedrige Brennraumdrücke zum Zündzeitpunkt gekennzeichnet sind, ergibt sich hierdurch eine kleine Zündenergie.

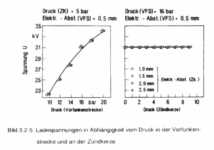

Durch die Vorfunkenstrecke wird erreicht, dass die Durchbruchspannung an der Zündkerze nur vom Elektrodenabstand, dem Druck und der Gasart in der Vorfunkenstrecke abhängt (Abbildung 3.2-5). Der Elektrodenabstand an der Zündkerze sowie der Brennraumdruck an der Zündkerze haben keinen Einfluss, vorausgesetzt, dass die Durchbruchspannung der Vorfunkenstrecke größer als die der Zündkerze ist [32].

Abbildung 3.2-5: Ladespannungen in Abhängigkeit vom Druck in der Vorfunkenstrecke und an der Zündkerze

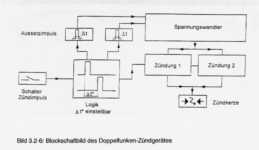

In einer weiteren Entwicklungsstufe wurde ausgehend von dem oben beschriebenen System eine Anlage aufgebaut, die eine Zweifachentladung in definierten Zeitabständen ermöglicht. Abbildung 3.2-6 zeigt schematisch den Aufbau der Doppelfunken-Zündanlage mit Primärkondensator, Thyristor und Zündtransformator (siehe Abbildung 3.2-3) zusammengefasst als "Zündung 1" bzw. "Zündung 2". Eine Logikeinheit, die vom Zündimpuls angesteuert wird, erzeugt zwei aufeinanderfolgende Impulse, deren zeitlicher Abstand einstellbar ist.

Abbildung 3.2-6: Blockschaltbild des Doppelfunken-Zündgerätes

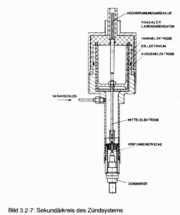

Zur Realisierung eines Durchbruch-Zündsystems ist die geometrische Anordnung des Sekundärkreises von besonderer Wichtigkeit. Die elektrischen Komponenten Ladekondensator, Vorfunkenstrecke und Zündkerze müssen als eine induktions- und widerstandsarme Einheit aufgebaut werden, um sehr schnelle Entladungszeiten realisieren zu können.

In Abbildung 3.2-7 ist die konstruktive Ausführung des Sekundärkreises dargestellt. Der induktionsarme Aufbau des Sekundärkreises ist gekennzeichnet durch eine koaxiale Anordnung der oben genannten Zündsystemkomponenten. Die Mittelelektroden der Zündkerze und des Hochspannungskondensators befinden sich auf der Mittelachse der Sekundäreinheit des Zündsystems und werden nur durch den Elektrodenabstand in der Vorfunkenstrecke elektrisch unterbrochen. Die Masseelektrode des Sekundärkreises wird durch das Zündergehäuse gebildet, in dem Zündkerze, Ladekondensator und Vorfunkenstrecke integriert sind. Das Zündergehäuse besitzt einen Gasanschluss für die Versorgung der Vorfunkenstrecke mit Stickstoff.

Abbildung 3.2-7: Sekundärkreis des Zündsystems

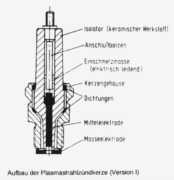

Die Zündkerze weist nahezu die gleichen äußeren geometrischen Abmessungen wie eine konventionelle Hakenzündkerze auf. Der Unterschied besteht in der dem Brennraum zugewandten Zündkerzenspitze, die statt einer freistehenden Mittel- und Massenelektrode einen relativ kleinen Hohlraum besitzt, der zum Brennraum hin geöffnet ist.

Abbildung 3.2-8: Aufbau der Plasmastrahlzündkerze (Version I)

Abbildung 3.2-9: Aufbau der Plasmastrahlzündkerze (Version II)

In Abbildung 3.2-8 und Abbildung 3.2-9 sind Schnittzeichnungen verschiedener Zündkerzen dargestellt. Der Hauptunterschied der beiden Kerzen besteht in der Elektrodenanordnung. Bei der Version I ist die Masseelektrode eine Scheibe an der Austrittsöffnung des Hohlraumes. Die Zündenergieübertragung erfolgt hier in Form einer Gleitfunkenentladung entlang der Isolatoroberfläche. Die Version II ist durch eine dünne Mittelelektrode sowie eine dünne Masseelektrode, die im Bereich der Hohlraummündung angebracht ist, gekennzeichnet. Zur Verbesserung des Verschleißverhaltens sind die Elektroden aus Wolfram gefertigt. Bei dieser Anordnung erfolgt der Funkenüberschlag in Form einer Luftfunkenentladung zwischen den Elektroden (siehe Kapitel 3.2.5).

Abbildung 3.2-10: Verbessertes Plasmastrahlzündsystem

In einer weiteren Entwicklungsstufe wurde der Sekundärkreis der Zündung vollständig in die Zündkerze integriert. Abbildung 3.2-10 zeigt eine Schnittzeichnung dieses Zünders. Die geometrische Verkleinerung des Zünders (z.B. Verringerung der Länge von 400 auf 226 mm) konnte hauptsächlich durch eine Verringerung der geometrischen Abmessungen des Hochspannungskondensators (bei gleichen elektrischen Kenndaten) erreicht werden.

Abbildung 3.2-11: Induktivität des verbesserten Plasmastrahlzünders

Durch die Verkleinerung des Zünders ergab sich eine deutliche Verringerung Induktivität (Abbildung 3.2-11) und somit eine schnellere Entladung des Hochspannungskondensators.

3.2.5 Energieübertragung bei Plasmastrahl-Zündsystemen

Eine Verbesserung der Gemischentflammung ohne Erhöhung der elektrischen Energie erfordert einen hohen Wirkungsgrad der Energieübertragung an das Gemisch. Der Wirkungsgrad der Energieübertragung bei der Plasmastrahlzündung wird durch die Entladungsform (siehe Abbildung 3.2-2), die elektrische Zündenergie, die Geometrie der Zündkerze sowie durch die Auslegung der Vorfunkenstrecke beeinflusst.

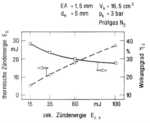

Abbildung 3.2-12: Thermische Zündenergie und Wirkungsgrad der Zündenergieübertragung in Abhängigkeit von der elektrischen, sekundären Zündenergie

In Abbildung 3.2-12 sind die thermisch an das Gas übertragene Zündenergie EG sowie der Wirkungsgrad der Zündenergieübertragung hZ bei Variation der sekundärseitigen elektrischen Zündenergie dargestellt. Der Wirkungsgrad wurde durch kaloriemetrische Messungen ermittelt [33]. Hierbei erfolgte die Entladung in einer mit Stickstoff befüllten Druckkammer (Vk = 15.6 cm³) bei verschiedenen Kammerdrücken (pk). Aus der Druckerhöhung des Kammerdrucks während der Entladung wurde die thermische Zündenergie bestimmt. Randbedingungen sind ein Elektrodenabstand EA im Zünder von 1.5 mm und ein Hohlraumdurchmesser dH im Zünder von 5 mm. Mit zunehmender elektrischer Energie steigt die thermisch übertragene Zündenergie an, der Wirkungsgrad der Zündenergieübertragung fällt jedoch ab.

Die Ursache für die Verschlechterung des Wirkungsgrades steht in engem Zusammenhang mit der elektrischen Entladungsform. Mit zunehmender elektrischer Zündenergie findet eine Verlagerung der Entladung von der Durchbruch- in die Bogenphase statt. Dies führt, wie in Kapitel 3.2.1 erwähnt, zu Wirkungsgradverlusten.

Neben der elektrischen Zündenergie kann die Geometrie des Zünders zu einer Verbesserung der Zündenergieübertragung beitragen. Durch einen kompakten Aufbau kann, wie oben beschrieben, die Induktivität des Zünders verringert werden. Dies führt zu einer schnelleren Entladung des Hochspannungskondensators und somit zu einem höheren Anteil der Energie, die in der Durchbruchsphase umgesetzt wird.

Die Elektrodenanordnung in der Zündkerze ist ein weiterer wesentlicher Einflussparameter. Erfolgt die Entladung in Form einer Gleitfunkenentladung (Abbildung 3.2-13), so ergeben sich relativ hohe Wärmeverluste an die Isolatoroberfläche (siehe Abbildung 3.2-8). Durch Einsatz einer kegelförmigen Mittelelektrode sowie Anordnung einer relativ dünnen Masseelektrode im Bereich der Hohlraummündung (siehe Abbildung 3.2-9) konnten diese Verluste deutlich verringert werden, wie Abbildung 3.2-13 zeigt. Hier tritt eine Luftfunkenentladung auf, bei der ein Kontakt zwischen dem Funken und der Isolatoroberfläche weitgehend vermieden wird.

Eine weitere Wirkungsgradsteigerung ist bei Zündkerzen mit Luftfunkenentladung durch eine Vergrößerung des Elektrodenabstandes zu erzielen. Eine Vergrößerung des Hohlraumdurchmessers hat hingegen kaum einen Einfluss auf den Wirkungsgrad der Zündenergieübertragung.

Abbildung 3.2-13: Zündenergieübertragung bei einer Gleit- und Luftfunkenentladung

In der Vorfunkenstrecke soll ein möglichst hoher Druck sowie ein niedriger Elektrodenabstand eingestellt werden, um die Energieverluste niedrig zu halten [34].

In Abbildung 3.2-14 ist ein Wirkungsgradvergleich zwischen einer konventionellen Transistorzündung (TSZ) und der Plasmastrahlzündung (PSZ) bei gleichen elektrischen Zündenergien (Ez,s = 60 mJ) dargestellt. Mit der Plasmastrahlzündung lässt sich mehr als die doppelte Energie an das Gemisch übertragen. Mit steigendem Druck in der Untersuchungskammer (Vk = 16.5 mm³) steigt bei beiden Zündsystemen der Wirkungsgrad an. Dies ist auf eine Verringerung der Wärmeverluste an die Zündkerzenelektroden zurückzuführen [35].

Abbildung 3.2-14: Wirkungsgrad der Zündenergieübertragung

3.2.6 Motorisches Verhalten bei der Plasmastrahlzündung im Vergleich zur Transistorspulenzündung

Mit Hilfe eines optisch zugänglichen ausgelagerten Brennraumes wurden die Zündvorgänge und die Flammkernbildung bei der Plasmastrahlzündung ermittelt. Dazu diente eine Bildverstärkerkamera, die das Eigenleuchten der Vorgänge sichtbar machte. Von jeder Untersuchungsphase wurden ca. 100 Bilder aufgenommen und daraus die Konturen der leuchtenden Flächen in Diagrammen festgehalten.

Die Beobachtung der optisch sichtbaren Vorgänge bei der Plasmastrahlbildung im Brennraum eines geschleppten Motors konnte aufzeigen, dass sich im Bereich der Hohlraummündung ein leuchtender Gasstrahl ausbildet, dessen Form sich als Halbkugel bei einem Radius von 1.5 mm beschreiben lässt (Abbildung 3.2-15). Dieser halbkugelförmige Strahl kennzeichnet den Teil des Plasmastrahls außerhalb des Hohlraumes.

Abbildung 3.2-15: Ausbreitung eines Plasmastrahls im Motorbrennraum (geschleppter Motorbetrieb)

In Abbildung 3.2-16 ist für einen Teillastbetriebspunkt die nach der Plasmastrahlzündung ablaufende Flammkernbildung dargestellt. Die Abbildungen zeigen in einer Seitenansicht den zeitlichen Verlauf der Entflammungsphase als gemittelte projizierte Fläche des leuchtenden Flammenkerns. Die schwarz markierten Zonen in den Abbildungen entsprechen den Zonen des Flammenkerns mit der höchsten Leuchtintensität. Die Belichtungszeit pro Bild beträgt ca. 1° Kurbelwinkel respektive 100 µs.

Die Flammkernbildung im Fall der Plasmastrahl-Zündkerze erfolgt an der Mündung des Zündkerzenhohlraums. Der kompakte Flammenkern, dessen Kontur dem Plasmastrahl ähnelt, bleibt während der fortschreitenden Entflammungsphase in seiner Form erhalten und dehnt sich im Zeitbereich zwischen 3 - 8° Kurbelwinkel zur Brennraummitte hin aus.

Abbildung 3.2-16: Entflammungsphase nach einer Plasmastrahl-Zündung

Die Darstellungen in Abbildung 3.2-16 weisen nach, dass der Ort der Entflammung nach einer Plasmastrahlzündung sich an der gleichen Stelle befindet, an der im ungefeuerten Motorbetrieb der austretende Plasmastrahl beobachtet werden konnte (siehe Abbildung 3.2-15). Die Bildung von Flammenkernen (ZZP+1 bis ZZP+4) kann folglich außerhalb des Bereiches, der sich zwischen den Zündkerzenelektroden erstreckt, erfolgen, wodurch Quenchverluste an den Elektroden vermieden werden. Fernerhin bietet die Flammkernbildung im Bereich der Hohlraummündung unterhalb der Kathode den Vorteil, dass der Flammenkern durch den teilweise ihn umgebenden Hohlraum vor der Gemischströmung geschützt wird und eine Verwehung des Flammenkerns bzw. eine rasche Verteilung der in ihm gespeicherten Wärmeenergie vermieden wird.

Aufgrund der optischen Versuchsergebnisse kann man weiterhin schlussfolgern, dass bei einem relativ großen Hohlraumdurchmesser von 5 mm die Ausdehnung des Flammenkerns in geringerem Maße durch die innere Oberfläche des Isolators beeinträchtigt wird im Vergleich zu den kleineren Varianten mit 3 und 4 mm Durchmesser. Bei den letztgenannten besteht die Wahrscheinlichkeit, dass zwar die innere Oberfläche des Isolators die thermische Zündenergieübertragung nur in geringem Maße beeinflusst, da der Plasmastrahl nicht mit der Isolatorwand in Berührung steht. Jedoch dürften während der Ausdehnungsphase des Flammenkerns bei kleinen Hohlraumdurchmessern größere Quenchverluste an den relativ kalten Isolator auftreten als bei relativ großen Durchmessern.

Da die Energiedichte des Plasmastrahls in der Nähe der Zündkernelektroden sehr hoch ist und sie sich vermutlich mit zunehmender Strahllänge vermindert, ist ein großes Gemischvolumen am Ausgangspunkt des Strahles, d.h. im Innern des Hohlraums und im Bereich der Hohlraummündung, für die Ausbildung von Flammenkernen förderlich, da das Gemisch an diesen Stellen sehr effizient gezündet werden kann.

Das Verbesserungspotential der Plasmastrahlzündung unter motorischen Betriebsbedingungen wurde an einem seriennahen Viertaktmotor untersucht. Zum Vergleich wurde der Motor ebenfalls mit einer Transistor-Spulenzündung betrieben. Zur Beurteilung der Zündeigenschaften wurde das motorische Teillastbetriebsverhalten bei einer Abmagerung des Gemisches bzw. bei einer äußeren Abgasrückführung sowie das Leerlaufverhalten untersucht.

Randbedingung der Untersuchungen war, dass der Brennstoffmassenstrom mit 0.06 g/s bei Abmagerung bzw. Abgasrückführung konstant gehalten wurde. Entsprechend steigt bei Abmagerung bzw. Abgasrückführung durch Entdrosselung der indizierte Mitteldruck bzw. der Wirkungsgrad an.

Abbildung 3.2-17: Verlauf des indizierten Mitteldruckes und seiner Standardabweichung

Abbildung 3.2-17 stellt für den gewählten Teillastbetriebspunkt den indizierten Mitteldruck und seine Standardabweichung in Abhängigkeit vom Luftverhältnis bzw. der Abgasrückführrate dar. Durch überstöchiometrischen Betrieb bzw. Betrieb mit äußerer Abgasrückführung ergibt sich eine Erhöhung des indizierten Mitteldruckes aufgrund zunehmender Verringerung der Motorprozessverluste. Die unterschiedlichen Verläufe der eingezeichneten Kurven verdeutlichen, dass das Zündsystem den Motorprozess in erheblichem Maße beeinflusst. In dem untersuchten Betriebspunkt bewirkt das Plasmastrahl-Zündsystem eine Erweiterung der Abmagerungsgrenze bzw. der Zündgrenze bei Abgasrückführung um ca. 15-20 %. Hieraus resultiert in den jeweiligen Bestpunkten eine maximale Erhöhung des indizierten Mitteldruckes um ca. 10 %. Vergleicht man die Standardabweichungen des indizierten Mitteldruckes, so ist erkennbar, dass mit zunehmender Reaktionsträgheit des Gemisches der motorische Verbrennungsprozess beim Betrieb mit der Plasmastrahlzündung geringere zyklische Schwankungen aufweist. Die verbesserte Gemischentflammung trägt somit bei hohen Luftverhältnissen bzw. Abgasrückführraten zu einer Stabilisierung des motorischen Arbeitsprozesses bei.

Der Einfluss der Zündsysteme auf die NOx- und HC-Emissionen zeigt Abbildung 3.2-18. An den jeweiligen motorischen Zündgrenzen sind die NOx-Emissionen beim Betrieb mit der Plasmastrahlzündung ca. 50 % niedriger als bei der Transistorzündung. Bei gleichem Luftverhältnis bzw. gleicher Abgasrückführrate zeigt die durch das Plasmastrahl-Zündsystem eingeleitete Verbrennung das höhere NOx-Niveau von beiden Zündsystemen auf. Infolge der deutlich kürzeren Zündverzüge bei der Plasmastrahlzündung kann auch bei mageren Gemischen wirkungsgradoptimal gezündet werden mit entsprechend höheren maximalen Prozesstemperaturen. Damit sind bei gleichem l bzw. gleicher Abgasrückführrate die NOx-Emissionen höher.

Abbildung 3.2-18: Verlauf der NOx- und HC-Emissionen

Eine verbesserte Zündung hat bei stabilem Motorbetrieb keinen signifikanten Einfluss auf die HC-Emissionen wie im unteren Teil von Abbildung 3.2-18 zu erkennen ist.

Die Wirkung der Zündung auf den Verlauf der Energieumsetzung bei Gemischabmagerung bzw. äußerer Abgasrückführung zeigt Abbildung 3.2-19. Ein wesentlicher Unterschied in den Brennverläufen der beiden untersuchten Zündsysteme besteht in der geringeren Abhängigkeit der durch das Plasmastrahl-Zündsystem eingeleiteten Verbrennung von der Gemischzusammensetzung und den hieraus resultierenden Zündbedingungen. Die Verlängerung der Brennverzugsphase mit zunehmender Reaktionsträgheit des Gemisches kann aufgrund der verbesserten Zündenergieeinbringung mit der Plasmastrahlzündung durch eine relativ geringfügige Frühverstellung des Zündzeitpunktes kompensiert werden.

Abbildung 3.2-19: Brennverläufe

Im Gegensatz zur Plasmastrahlzündung zeigt die geringere thermische Zündenergie, die mit der Spulenzündung in das Gemisch eingebracht wird, eine nachteilige Wirkung auf den Brennverzug. Schon bei stöchiometrischem Gemisch liegt im Fall der Spulenzündung ein im Vergleich zur Plasmastrahlzündung um 4 °KW höherer Vorzündbedarf vor.

Neben dem Teillastgebiet mit reaktionsträgen Gemischen ist auch der Leerlaufbetrieb durch vergleichsweise schwierige Zünd- und Entflammungsbedingungen gekennzeichnet. Neben einer geringen Gemischdichte zum Zündzeitpunkt liegt hier im Brennraum auch ein relativ hoher Restgasanteil vor. Motoren mit konventionellen Zündanlagen weisen unter diesen Betriebsbedingungen eine verschleppte, teilweise auch aussetzerbehaftete Verbrennung mit hohen zyklischen Schwankungen auf. In Abbildung 3.2-20 ist erkennbar, dass bei Verwendung der Plasmastrahlzündung die Verbrennung im Leerlauf deutlich stabilisiert werden kann und der Kraftstoffverbrauch sinkt.

Abbildung 3.2-20: Betriebsverhalten im Leerlauf

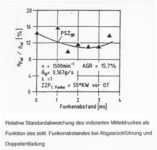

Abbildung 3.2-21: Relative Standardabweichung des indizierten Mitteldruckes als Funktion des zeitlichen Funkenabstandes bei Abgasrückführung und Doppelentladung

Durch den Einsatz einer Doppelfunken-Zündung bei dem Plasmastrahl-Zündsystem ergibt sich eine Möglichkeit zur weiteren Stabilisierung der Entflammung an den Zündgrenzen. Durch eine zweite Zündung, die in definierten zeitlichen Abstand zur ersten folgt, wird die Wahrscheinlichkeit der Entflammung an der Zündgrenze erhöht. Ein wesentlicher Parameter ist hierbei der zeitliche Abstand der beiden Zündungen. In Abbildung 3.2-20: Betriebsverhalten im Leerlauf

Abbildung 3.2-21 ist die Abhängigkeit des Variationskoeffizienten des indizierten Mitteldruckes vom Funkenabstand bei Betrieb des Motors an der Zündgrenze dargestellt. Die hier dargestellten Ergebnisse wurden an einem anderen Motor als die bisher dargestellten Ergebnisse ermittelt. Hierdurch ergibt sich eine im Vergleich zu den oben dargestellten Ergebnissen niedrigere Abgasrückführrate an der Laufgrenze. Bei einem zeitlichen Funkenabstand von 2-3 ms zeigt sich eine Verbesserung der Verbrennungsstabilität. Der zweite Funke zündet alle Zyklen, die durch den ersten Funken nicht oder unvollständig entflammt wurden.

Die oben dargestellten Ergebnisse gelten nur für Betriebspunkte mit schwierigen Zündungs- und Entflammungsbedingungen. Zu höheren Lasten hin verringert sich das Verbesserungspotential des Plasmastrahl-Zündsystems, da sich hier die Entflammungsbedingungen deutlich verbessern.

3.2.7 Zusammenfassung

Im Rahmen der Forschungsarbeiten zur ottomotorischen Zündung konnte auf Basis der physikalischen und elektrischen Grundgesetze gezeigt werden, dass Plasmastrahlzündsysteme durch einen geschickten technischen Aufbau eine sichere und effiziente Zündung der ottomotorischen Ladung gewährleisten. Anhand von Experimenten wurde dargelegt, dass unter Verwendung eines Plasmazünders mit Vorfunkenstrecke die elektrische Energie schneller und gezielter in das zu entflammende Gemischvolumen eingebracht werden kann. Hierbei liefert die durch konstruktive Maßnahmen realisierte Luftfunkenentladung deutlich höhere Wirkungsgrade. Mit dem dargestellten Plasmastrahlzündsystem ließen sich auch deutlich magerere und mit Abgasrückführung beaufschlagte Gemische sicher und mit geringeren zyklischen Abweichungen hinsichtlich des indizierten Mitteldruckes zünden.

Der zunächst sehr voluminös konstruierte Plasmastrahlzünder konnte durch gezielte Maßnahmen (Konstruktion/Werkstoffauswahl) derart verkleinert werden, dass er auch in der Praxis einsetzbar erscheint. Das Potenzial eines solchen Systems zur Zündung magerer und abgashaltiger Gemische (z. B. bei direkteinspritzenden Ottomotoren) konnte nachgewiesen werden und eine weitere Optimierung sollte nunmehr in Vor- und Serienentwicklungsprojekten schrittweise erfolgen.

3.2.8 Abbildungsverzeichnis

Abbildung 3.2-1: Phasen

der Funkenentladung [18]

Abbildung 3.2-2: Einfluß der elektrischen Entladungsphasen auf

die Zündenergieübertragung 19

Abbildung 3.2-3: Hochspannungs-Zündanlage des

Plasmastrahl-Zündsystems (PSZ)

Abbildung 3.2-4: Spannungsverlauf während des Zündvorgangs

Abbildung 3.2-5: Ladespannungen in Abhängigkeit vom Druck in

der Vorfunkenstrecke und an der Zündkerze

Abbildung 3.2-6: Blockschaltbild des Doppelfunken-Zündgerätes

Abbildung 3.2-7: Sekundärkreis des Zündsystems

Abbildung 3.2-8: Aufbau der Plasmastrahlzündkerze (Version I)

Abbildung 3.2-9: Aufbau der Plasmastrahlzündkerze (Version II)

Abbildung 3.2-10: Verbessertes Plasmastrahlzündsystem

Abbildung 3.2-11: Induktivität des verbesserten

Plasmastrahlzünders

Abbildung 3.2-12: Thermische Zündenergie und Wirkungsgrad der

Zündenergieübertragung in Abhängigkeit von der elektrischen, sekundären

Zündenergie

Abbildung 3.2-13: Zündenergieübertragung bei einer Gleit- und

Luftfunkenentladung

Abbildung 3.2-14: Wirkungsgrad der Zündenergieübertragung

Abbildung 3.2-15: Ausbreitung eines Plasmastrahls im

Motorbrennraum (geschleppter Motorbetrieb)

Abbildung 3.2-16: Entflammungsphase nach einer

Plasmastrahl-Zündung

Abbildung 3.2-17: Verlauf des indizierten Mitteldruckes und

seiner Standardabweichung

Abbildung 3.2-18: Verlauf der NOx- und HC-Emissionen

Abbildung 3.2-19: Brennverläufe

Abbildung 3.2-20: Betriebsverhalten im Leerlauf

Abbildung 3.2-21: Relative Standardabweichung des indizierten

Mitteldruckes als Funktion des zeitlichen Funkenabstandes bei Abgasrückführung

und Doppelentladung