3.1 Gemischbildung

3.1.1 Grundlagen der Gemischbildung

Für eine möglichst vollständige schadstoffarme Verbrennung ist die Bildung eines homogenen gasförmigen Gemischs erforderlich. Dieser Prozeß umfaßt die Vorgänge Dosierung, Aufbereitung und Transport [1]. Im Gegensatz zum Dieselmotor erfolgt die Gemischbildung im Ottomotor vorwiegend außerhalb des Brennraums im Ansaugtrakt. Die verfügbare Zeit zur Gemischbildung ist durch die Drehzahl bestimmt, wobei als Einflußparameter Zeitpunkt und Ort der Einspritzung, Last und Lufttemperatur zu nennen sind.

Zur Gemischdosierung gehören die Zuführung des Kraftstoffmassenstroms in Anpassung an den jeweiligen Luftmassenstrom, der über die Drosselklappenstellung zur Erzielung der momentan gewünschten Leistung vorgegeben wird. Bei den meisten Motoren muß ein Kraftstoff-Luft Verhältnis von l = 1.0 eingestellt werden, um eine optimale Wirkung des zur Abgasreinigung eingesetzten Katalysators zu erzielen [2]. Insbesondere in der Nähe der Zündkerze ist ein homogenes nahezu stöchiometrisches Gemisch erforderlich, um Zündaussetzer und damit höheren Verbrauch und steigende Schadstoffemissionen zu vermeiden.

Unter dem Begriff Gemischaufbereitung werden sowohl die Zerstäubung als auch die Verdampfung des flüssigen Kraftstoffs und die anschließende Vermischung des Dampfes mit der angesaugten Luft zusammengefaßt. Bei modernen Mehrzylindermotoren wird vorwiegend eine dezentrale Gemischaufbereitung eingesetzt, indem der Kraftstoff für jeden Zylinder über eine kurz vor dem Einlaßventil angeordnete Einspritzdüse in das Saugrohr eingespritzt wird. Die früher übliche zentrale Gemischaufbereitung im Vergaser oder mit einer einzigen Einspritzdüse verliert mehr und mehr an Bedeutung. Der Vorteil der dezentralen Gemischbildner liegt in der Vermeidung von Kraftstoffverteilungsproblemen, wodurch eine weitgehend freie Gestaltung der Saugrohre für eine optimale Füllung der Zylinder gegeben ist. Die sequentielle Einspritzung erlaubt zudem eine Regelung des Einspritzzeitpunktes separat für jeden Zylinder [1]. Wird der Kraftstoff vor Öffnung des Einlaßventils in das nahezu ruhende Gas des Ansaugkanals eingespritzt, spricht man von vorgelagerter Einspritzung. Alternativ dazu ist eine Einspritzung in die schnelle Gasströmung auf das offene Ventil möglich. Die verfügbare Zeit zur Gemischaufbereitung ist dann kleiner, wobei die höhere Relativgeschwindigkeit wiederum die Verdampfung beschleunigt.

Bei der Zerstäubung ist zwischen primärer Zerstäubung des Flüssigkeitskerns und sekundärer Zerstäubung von größeren Kraftstofftropfen aufgrund aerodynamischer Kräfte zu unterscheiden, wie in Kapitel 4.2.2 näher erläutert wird. Der Durchmesser der entstehenden Tropfen hängt von der Relativgeschwindigkeit zwischen Tropfen und Gas, der Düsengeometrie, dem Einspritzdruck, der Gasdichte und den Stoffwerten ab [3]. Mit steigenden aerodynamischen Kräften und sinkender Oberflächenspannung verringert sich der mittlere Tropfendurchmesser. In der Praxis werden vorwiegend Spritzzapfendüsen mit Ringspaltzumessung eingesetzt, deren Tropfengrößenverteilung stark von den genannten Parametern abhängt. Typische Durchmesser liegen im Bereich von 25 bis 100 µm, wobei auch größere Tropfen entstehen [2].

Der Durchmesser ist entscheidend für die Verdampfungszeit, die näherungsweise mit dem Quadrat des Durchmessers zunimmt, wie im nächsten Abschnitt beschrieben wird. Bei vorgelagerter Einspritzung kann die Aufenthaltsdauer der Tropfen im Saugrohr über den Einspritzzeitpunkt und den Abstand zwischen Düse und Einlaßventil eingestellt werden.

Die Vermischung des Kraftstoffdampfes mit der Luft ist eng mit der Verdampfung und dem Gemischtransport sowohl im Saugrohr als auch im Brennraum verbunden. Große Tropfen können in den Brennraum gelangen und bewirken damit Gemischinhomogenitäten. Unter Umständen verdunsten sie nicht vollständig bis zur Zündung, wodurch die Verbrennung negativ beeinflußt wird [4].

Das Folgeverhalten der Tropfen in der Gasströmung nimmt mit steigendem Durchmesser aufgrund der Trägheit ab. Bedingt durch Strömungsumlenkungen treffen vorwiegend große Tropfen auf die Wand des Saugrohres oder den Ventilteller. Bei niedrigen Wandtemperaturen lagern sich die Tropfen an der Wand an und bilden einen Film oder sie zerplatzen, wogegen bei hohen Wandtemperaturen auch ein Zurückprallen auftritt. Die Filmflüssigkeit verdampft aufgrund der geringeren spezifischen Oberfläche vergleichsweise langsam. Die Bewegung des Wandfilms wird von dessen Dicke, Viskosität, Lage bezüglich der Schwerkraft sowie der Gasgeschwindigkeit beeinflußt. Während der Kaltstartphase, bevor sich das Saugrohr durch die Motorwärme erwärmt, bildet sich ein besonders dicker und ausgedehnter Wandfilm. Aufgrund der niedrigen Wandtemperatur können auch schwerflüchtige Anteile des Kraftstoffdampfes an der Wand kondensieren.

Die Bildung eines Wandfilms bewirkt eine Abmagerung des Gemisches und als Folge eine erhöhte Wahrscheinlichkeit für Zündaussetzer mit einem Anstieg der Schadstoffemissionen, insbesondere unverbrannter Kohlenwasserstoffe und Kohlenmonoxid. Gerade beim Kaltstart wirkt sich dies ungünstig aus, da der Katalysator erst nach einer Zeit von etwa 2 min eine nennenswerte Konversionsrate erreicht und während dieser Phase ein Großteil der Schadstoffe freigesetzt wird [5]. Aber auch bei schnellen Lastwechseln kann durch den plötzlichen Druckanstieg im Saugrohr und die dadurch langsamere Verdunstung dieser Effekt auftreten. Da bei Teillast nach der Öffnung des Einlaßventils kurzzeitig eine Rückströmung im Einlaßkanal entsteht, kann die Wandfilmbildung nicht sicher vermieden werden [5]. Gerade für Vierventilmotoren ist daher eine gute Zerstäubung an der Düse und eine geschickte Wahl der Einspritzparameter, wie Einspritzzeitpunkt und Winkel zwischen Einspritzstrahl und Kanal, wichtig, da der Ansaugkanal bei diesen Motoren eine wesentlich größere Wandfläche aufweist als bei Zweiventilern [5].

Die Gemischverteilung wird stark durch die Strömungsführung im Saugrohr und am Einlaßventil sowie die Brennraumgeometrie beeinflußt. Insbesondere die Turbulenz bewirkt während der Kompressionsphase im Brennraum eine Vermischung von Dampf und Luft. Der Anteil und die Verteilung des Restgases aus dem vorherigen Arbeitsspiel sind für die Gemischhomogenität ebenfalls von Bedeutung [4].

Besonders bei sequentieller Einspritzung auf das geöffnete Einlaßventil gelangt ein nennenswerter Teil des Kraftstoffs aufgrund der meist geringen Entfernung zwischen Einspritzdüse und Ventil in Form von Tropfen in den Brennraum. Bei hohen Gasgeschwindigkeiten bilden sich Oberflächenwellen auf dem Wandfilm, von dem große Tropfen abreißen, die bis zur Zündung nicht vollständig verdunsten. Daraus resultiert eine örtliche und zeitliche Schichtung des lokalen Luftverhältnisses im Brennraum mit starken zyklischen Schwankungen. Weiterhin können Tropfen mit dem Kolben oder der Zylinderwand in Berührung kommen. Neben der Anlagerung werden dort auch weitere Phänomene wie Reflexion bzw. Zerplatzen von Tropfen in Abhängigkeit der Tropfengröße und Tropfengeschwindigkeit sowie der Wandtemperatur beobachtet.

Eine mögliche Maßnahme zur Verbesserung der Gemischbildung ist der Einsatz von luftumfaßten Einspritzdüsen [6]. Durch den Unterdruck im Ansaugsystem beim Drosselmotor strömt ein zusätzlicher Luftstrom am Umfang der Düse in das Saugrohr. Die größere Relativgeschwindigkeit trägt zur Erhöhung der Zerstäubungsqualität bei.

Der prinzipielle Nachteil des Ottomotors gegenüber dem

Dieselmotor liegt in der Quantitätsregelung des Gemisches, wodurch bei Teillast

eine Drosselung der Ansaugluft mit den dadurch bedingten Strömungsverlusten

erforderlich ist. Diese Verluste können durch eine Qualitätsregelung stark

vermindert werden, indem unabhängig vom Lastzustand die gleiche Menge an Luft

angesaugt wird. Eine stöchiometrische Zusammensetzung des Kraftstoff-Luft

Gemisches ist dann bei Teillast nicht mehr möglich, so daß die Verbrennung bei

hohem Luftüberschuß stattfindet. Da die Zündung nur bis zu einem Luftverhältnis

von l ![]() 1.3 sicher erfolgt, ist eine Ladungsschichtung erforderlich.

In einer relativ fetten Zone nahe der Zündkerze läuft die Verbrennung ab,

während in anderen Bereichen das Luftverhältnis entsprechend höher ist. Um eine

solche inhomogene Kraftstoffverteilung im Brennraum zu erzielen, sind

herkömmliche Verfahren mit Saugrohreinspritzung nur bedingt geeignet. Eine

Möglichkeit bietet die Direkteinspritzung [7], wie sie sich beim Dieselmotor

zumindest im LKW-Bereich durchgesetzt hat. Die dabei entstehenden Fragen zur

Spray-Wand-Interaktion werden in Kap. 4.2.2.7 „Wandeinfluß“ behandelt.

1.3 sicher erfolgt, ist eine Ladungsschichtung erforderlich.

In einer relativ fetten Zone nahe der Zündkerze läuft die Verbrennung ab,

während in anderen Bereichen das Luftverhältnis entsprechend höher ist. Um eine

solche inhomogene Kraftstoffverteilung im Brennraum zu erzielen, sind

herkömmliche Verfahren mit Saugrohreinspritzung nur bedingt geeignet. Eine

Möglichkeit bietet die Direkteinspritzung [7], wie sie sich beim Dieselmotor

zumindest im LKW-Bereich durchgesetzt hat. Die dabei entstehenden Fragen zur

Spray-Wand-Interaktion werden in Kap. 4.2.2.7 „Wandeinfluß“ behandelt.

Aber auch bei einer herkömmlichen Luftzumessung sind mit einer Direkteinspritzung Vorteile beim Start-, Kaltlauf- und Lastwechselverhalten sowie ein etwas geringerer Kraftstoffverbrauch zu erwarten [7]. Dabei ist die Wahrscheinlichkeit, daß Tropfen auf die heiße Brennraum- oder Kolbenoberfläche aufprallen, hoch, wodurch sich die Tropfengrößenverteilung verändert und die Wand in den getroffenen Bereichen stark abkühlt. Die Mechanik des Tropfenaufpralls und die Wärmeübertragung zwischen Tropfen und Wand werden daher untersucht, um ein besseres Verständnis dieser Prozesse zu gewinnen. Diese Ergebnisse können auch zur Verbesserung der für eine numerische Simulation erforderlichen Modelle dienen.

3.1.2 Tropfenverdampfung

Die Verdampfung der Tropfen umfaßt den Übergang von der flüssigen in die gasförmige Phase. Zur Deckung der Verdampfungswärme muß Energie aufgewandt werden, die dem Gas entzogen wird. Einer Abnahme der Gemischtemperatur kann durch Luft- oder Kraftstoffvorwärmung und eine Beheizung der Saugrohrwand entgegengewirkt werden.

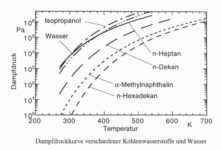

Strenggenommen handelt es sich hier um Verdunstung, da die Verbrennungsluft am Stoffaustauschprozeß beteiligt ist [8]. Zur Beschreibung der Kraftstoffverdunstung müssen das Phasengleichgewicht sowie der diffusive und konvektive Wärme- und Stofftransport in der den Tropfen umgebenden Grenzschicht betrachtet werden. Vereinfachend wird zunächst von einem reinen Stoff und idealem Verhalten von Flüssigkeit und Gas ausgegangen werden. Der Massenanteil des Dampfes an der Oberfläche läßt sich aus dem Dampfdruck bei Oberflächentemperatur und dem Gesamtdruck mit dem Raoultschen Gesetz berechnen [8]. In einem Einstoffsystem sind Siedetemperatur und sich einstellender Druck direkt miteinander gekoppelt. In Abbildung 3.1-1 ist dieser Zusammenhang für verschiedene für motorische Untersuchungen relevante Kohlenwasserstoffe und Wasser dargestellt [9],[10].

Abbildung 3.1-1: Dampfdruckkurve verschiedener Kohlenwasserstoffe und Wasser

Aus den Bilanzgleichungen für Masse, Energie und Stoff lassen sich Beziehungen für den übergehenden Massenstrom und die stationäre Tropfentemperatur herleiten [11]:

Die Dampfmassenanteile sind hier mit y bezeichnet. Die Sherwood-Zahl Sh berücksichtigt den Einfluß der Umströmung des Tropfens und wird in Abhängigkeit von der Reynolds-Zahl durch ein empirisches Kennzahlgesetz [12] ausgedrückt. Bei der sogenannten adiabaten Temperatur Tad deckt der zugeführte konvektive und diffusive Wärmestrom gerade den zur Verdunstung erforderlichen Energiebedarf. Mit zunehmender Anreicherung der Luft mit Dampf sowie mit fallender Temperatur sinkt die Verdunstungsrate. Außerdem besteht eine deutliche Druckabhängigkeit, da die Dampfkonzentration yi,s an der Phasengrenze und damit die Verdunstungsrate bei Unterdruck steigen und somit die adiabate Tropfentemperatur sinkt. Mit zunehmender Relativgeschwindigkeit zwischen Tropfen und Gas nehmen der Wärme- und Stofftransport stark zu, was sich jedoch bei Analogie der Transportprozesse nicht auf die adiabate Tropfentemperatur auswirkt.

Die Oberflächenabnahme kann bei Annahme adiabater Tropfentemperatur entsprechend Gleichung 3.1-2 und bei gleichbleibendem Gaszustand sowie vernachlässigbarer Relativgeschwindigkeit mit dem folgenden aus Gleichung 3.1-1 abgeleiteten sogenannten D²‑Gesetz bestimmt werden [11]:

Aus dieser Beziehung läßt sich die Zeit bis zur vollständigen Verdunstung eines Tropfens näherungsweise berechnen.

Im realen Motorbetrieb spielen instationäre Effekte wie die Erwärmung bzw. Abkühlung der Tropfen oder die Änderung des Gaszustandes eine Rolle, so daß Gleichung 3.1-3 nur Anhaltswerte für die Verdunstungszeit liefern kann.

Bei Ottokraftstoff handelt es sich um ein Gemisch vieler unterschiedlicher Kohlenwasserstoffe mit abweichendem Siedeverhalten [13]. Bei gegebenem Druck existiert somit kein fester Siedepunkt, sondern ein weiter Siedebereich. Im Zuge der Verdunstung werden zuerst die leichter flüchtigen Komponenten mit niedriger Siedetemperatur freigesetzt, wodurch es zu einer Entmischung kommt. Bei geringen Stofftransportwiderständen im Tropfen im Vergleich zu denen in der Gasgrenzschicht ist dieser Effekt stark ausgeprägt. Die leichter flüchtige Komponente verdunstet nahezu vollständig, bevor die Verdunstung des schwerer flüchtigen Stoffes einsetzt, was dem Verhalten bei einer Destillation entspricht [14]. Zudem sind im Kraftstoff Gase gelöst, die bei der Gemischaufbereitung freigesetzt werden. Auf die Transportprozesse im Tropfeninneren wird im Kapitel 4.2 mit Bezug auf den Dieselmotor näher eingegangen.

3.1.3 Tropfen-Wand Kontakt

Durch eine Umlenkung der Strömung, zum Beispiel im Saugrohr oder am Ventil, können Tropfen wegen ihres eingeschränkten Folgeverhaltens auf eine begrenzende Wand aufprallen. Neben einer Anlagerung der Tropfen mit anschließender Filmbildung wird ein Zerplatzen der Tropfen oder eine Reflexion der Tropfen beobachtet. Das fluidmechanische Verhalten und der Wärmeaustausch mit der Wand werden durch viele Parameter bestimmt. Zur Weiterentwicklung von Modellen für eine numerische Beschreibung dieser Vorgänge wurden im Teilprojekt A7 die Mechanik und die Wärmeübertragung beim Kontakt von Einzeltropfen mit einer heißen Wand unter klar definierten Randbedingungen untersucht.

Je nach Oberflächentemperatur Tw der Wand überwiegen unterschiedliche Mechanismen [15], die in Kapitel 2.2 dargestellt sind. Liegt sie unterhalb der Leidenfrost-Temperatur TL benetzt der Tropfen die Wand, und Reibungs- sowie Adhäsionskräfte zwischen Tropfen und Wand spielen eine wichtige Rolle. Langsame und sehr kleine Tropfen lagern sich an der Wand an und bilden einen Flüssigkeitsfilm. In Kraftstoffstrahlen mit einer hohen Tropfenkonzentration kann davon ausgegangen werden, daß sich auf kalten Wänden ein Kraftstoffilm bildet, so daß vereinfachend für alle Tropfen ein Auftreffen auf einen Flüssigkeitsfilm angenommen werden kann. Ist die Wand dagegen heiß (Tw>TL), bildet sich ein Dampfpolster zwischen Tropfen und Wand, so daß die Tropfen sich nahezu reibungsfrei über der Platte ausbreiten und wieder abprallen [16].

Die wichtigste Kennzahl zur Beschreibung des Tropfen-Wand Kontakts ist die Weber-Zahl We, die das Verhältnis der Trägheitskräfte zu den Oberflächenkräften charakterisiert.

Gleichung 3.1-4: ![]()

Darin gehen sowohl die Stoffwerte der Flüssigkeit als auch der dynamische Zustand des Tropfens über dessen Durchmesser und Geschwindigkeitskomponente senkrecht zur Wand ein. Die Relation der dämpfend wirkenden Zähigkeitskräfte zu den Oberflächenkräften wird mit der Ohnesorge-Zahl Oh erfaßt.

Gleichung 3.1-5: ![]()

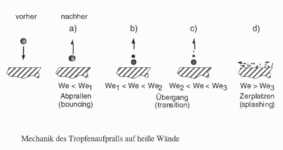

Bei sehr geringen Weber-Zahlen prallen die Tropfen nach einer Deformation an der Wand mit geringem Impulsverlust wieder ab und behalten ihren Anfangsdurchmesser nach dem Aufprall bei [17], siehe Abbildung 3.1-2. Mit zunehmender Weber-Zahl, zum Beispiel durch Erhöhung der Aufprallgeschwindigkeit, spalten sich zunächst ein Tropfen (Abbildung 3.1-2b) und bei weiter steigender Weber-Zahl mehrere Tropfen nach dem Aufprall ab (Abbildung 3.1-2c). Bei sehr hohen Weber-Zahlen (Abbildung 3.1-2d) zerplatzt der Tropfen in eine unregelmäßige Zahl von Einzeltropfen, wobei nahezu der gesamte Impuls in wandnormaler Richtung verloren geht. Dieser Übergang ist fließend.

Abbildung 3.1-2: Mechanik des Tropfenaufpralls auf heiße Wände

Für kalte Wände wurde von Mundo et al. [18] eine Beziehung zur näherungsweisen Bestimmung der Grenze zwischen Anlagerung und Zerplatzen angegeben:

Gleichung 3.1-6: ![]()

Übersteigt die tatsächliche Ohnesorge-Zahl diesen Wert, zerplatzt der Tropfen.

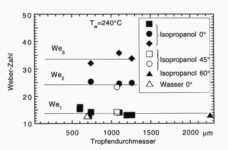

Messungen der kritischen Weber-Zahlen an Einzeltropfen aus

Isopropanol sowie aus Wasser sind für verschiedene Durchmesser und

Auftreffwinkel relativ zur Wandnormalen in Abbildung

3.1-3 gezeigt. Die Wandtemperatur liegt mit Tw = 240 °C oberhalb der Leidenfrost-Temperatur,

die Gastemperatur beträgt ca. 25 °C. Der erste Satellitentropfen spaltet

sich bei We1![]() 13 ab. Bei We2

13 ab. Bei We2![]() 24 entstehen zwei und bei We3

24 entstehen zwei und bei We3![]() 33 drei Satellitentropfen. Innerhalb der untersuchten

Bereiche sind die Übergänge unabhängig von den variierten Parametern.

Experimente mit Tropfenketten von Karl et al. [19] zeigen einen Einfluß des

Auftreffwinkels auf die kritischen Weber-Zahlen für Winkel von mehr als 85° zur

Wandnormalen.

33 drei Satellitentropfen. Innerhalb der untersuchten

Bereiche sind die Übergänge unabhängig von den variierten Parametern.

Experimente mit Tropfenketten von Karl et al. [19] zeigen einen Einfluß des

Auftreffwinkels auf die kritischen Weber-Zahlen für Winkel von mehr als 85° zur

Wandnormalen.

Abbildung 3.1-3: Kritische Weber-Zahlen für den Tropfenaufprall (TW>TL)

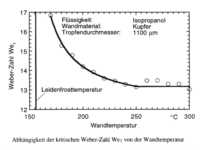

Bei Absenkung der Wandtemperatur bis in die Nähe der Leidenfrost-Temperatur steigen die kritischen Weber-Zahlen an, wie in der folgenden Abbildung 3.1-4 dargestellt. Als Ursache kommt der bei dünnerem Dampfpolster vergrößerte Impulsverlust durch erhöhte Reibung zwischen Wand und Tropfen in Betracht.

Bei der Interpretation von Ergebnissen aus Experimenten mit Tropfenketten, siehe z.B. [19], ist die lokale Unterkühlung der Wand zu beachten, die von der Tropfenfrequenz und der Tropfengröße abhängt.

Abbildung 3.1-4: Abhängigkeit der kritischen Weber-Zahl We1 von der Wandtemperatur

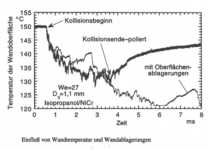

Der lokale und zeitlich hochaufgelöste Wandwärmestrom beim Tropfenaufprall wurde mit einer speziellen Wärmestromsonde aus dem Verlauf der Oberflächentemperatur ermittelt, wie schon in Kapitel 2.2 angesprochen wurde. Die Sonde entspricht einem sehr schnellen Oberflächenthermoelement und ist ausführlich in Kapitel 6 beschrieben.

Abbildung

3.1-5 zeigt sowohl den gemessenen Temperaturverlauf als auch die daraus

ermittelte Wärmestromdichte beim Aufprall eines einzelnen Isopropanoltropfens

mit einem Anfangsdurchmesser von D0 = 600 µm

auf eine Wand mit einer Anfangstemperatur von 240 °C. Die Weber-Zahl beim

Aufprall betrug etwa We![]() 13. Der zu Beginn des Tropfenaufpralls gemessene sehr steile

Temperaturabfall korrespondiert mit einer extrem hohen Wärmestromdichte

zwischen Tropfen und Wand. In dieser Phase beträgt die maximale Wärmestromdichte

für das gezeigte Beispiel über 5 MW/m². Nach ca. 40 µs verringert sich der

Temperaturgradient und damit auch die Wärmestromdichte sprunghaft. Im weiteren

Verlauf des Tropfen-Wand-Kontakts verursachen Schwingungen des entstandenen

Films weitere Sprünge in der Wandwärmestromdichte. Wenn der Kontakt zwischen

Tropfen und Wand beendet ist, steigt die Temperatur der Oberfläche aufgrund

ihrer Trägheit sehr langsam wieder auf ihren ursprünglichen Wert an, während

die Wärmestromdichte sofort auf Null abfällt.

13. Der zu Beginn des Tropfenaufpralls gemessene sehr steile

Temperaturabfall korrespondiert mit einer extrem hohen Wärmestromdichte

zwischen Tropfen und Wand. In dieser Phase beträgt die maximale Wärmestromdichte

für das gezeigte Beispiel über 5 MW/m². Nach ca. 40 µs verringert sich der

Temperaturgradient und damit auch die Wärmestromdichte sprunghaft. Im weiteren

Verlauf des Tropfen-Wand-Kontakts verursachen Schwingungen des entstandenen

Films weitere Sprünge in der Wandwärmestromdichte. Wenn der Kontakt zwischen

Tropfen und Wand beendet ist, steigt die Temperatur der Oberfläche aufgrund

ihrer Trägheit sehr langsam wieder auf ihren ursprünglichen Wert an, während

die Wärmestromdichte sofort auf Null abfällt.

Die maximale Wärmestromdichte ist wegen der kleinen, aber doch vorhandenen Trägheit der Sonde und der Ausdehnung der Meßfläche im Verhältnis zum Tropfendurchmesser sehr schwierig zu messen. Trifft der Tropfen nicht genau die Sondenmitte, ergeben sich zu geringe maximale Wärmestromdichten. Die maximale Wärmestromdichte schwankt, wie Abbildung 3.1-6 zeigt, für Tropfen mit einen Anfangsdurchmesser von D0 = 600 µm zwischen 4 und 6 MW/m². Für größere Tropfen mit D0 = 1100 µm ergeben sich Werte zwischen 2 und 3 MW/m². Ein Einfluß der Weber-Zahl läßt sich im Rahmen der Meßgenauigkeit nicht feststellen. Für kleinere Spray-Tropfen (D0 < 100 mm) zeigt eine neuere Arbeit von Wruck [20], daß um ein Mehrfaches höhere Wärmestromdichten auftreten, die mit einem physikalischen Modell erklärt werden können.

Abbildung 3.1-5: Verlauf der Oberflächentemperatur und der Wärmestromdichte während eines Tropfenaufpralls

Abbildung 3.1-6: Maximale Wärmestromdichte beim Aufprall eines Isopropanoltropfens auf eine 240 °C heiße Wand

Die zeitlich gemittelten Wärmestromdichten sind im Rahmen der Meßgenauigkeit unabhängig von der Weber-Zahl, siehe Abbildung 3.1-7. Allerdings zeigt sich ein Einfluß des Tropfendurchmessers, wobei kleine Tropfendurchmesser offenbar zu höheren Wärmeströmen zwischen Tropfen und Wand führen. Zum einen ist bei kleineren Tropfen der Wärmetransportwiderstand geringer, da der Dampf schneller aus dem Spalt zwischen der Wand und der Tropfenoberfläche entweichen kann. Zum anderen wächst der Anteil Flüssig-Fest-Kontakt am insgesamt übertragenen Wärmestrom [20].

Abbildung 3.1-7: Zeitlich gemittelte Wärmestromdichte beim Aufprall eines Isopropanoltropfens auf eine 240 °C heiße Wand

Die Einflüsse der Wandtemperatur und von Wandablagerungen sind in Abbildung 3.1-8 dargestellt. Die Ablagerungen mit einer Rauhigkeit von wenigen Mikrometern sind durch einen längeren Betrieb des Versuchsstandes bedingt. Die Wandtemperatur liegt hier mit Tw = 150 °C unterhalb der Leidenfrost-Temperatur, im Gegensatz zu den vorher untersuchten Randbedingungen.

Abbildung 3.1-8: Einfluß von Wandtemperatur und Wandablagerungen

Ein Vergleich mit Abbildung 3.1-5 zeigt deutlich eine ausgeprägtere Temperaturabnahme der Wand, woraus auch höhere Wärmeströme resultieren. Dies ist auf das Fehlen eines isolierenden Dampfpolsters und den höheren Wärmeübergangskoeffizienten beim Blasensieden der Flüssigkeit an der Wand zurückführen. Das Blasensieden führt zu einem insgesamt rauhen Verlauf der Oberflächentemperatur.

Bei polierter Oberfläche und der Weber-Zahl von We = 27 prallt der Tropfen unter Bildung von zwei kleinen Sekundärtropfen nach 3 ms wieder vollständig von der Wand ab. Auf der belegten Oberfläche hingegen wird die Aufpralldynamik des Tropfens durch den verstärkten Siedeprozeß so heftig gestört, daß der Tropfen sich nicht mehr von der Wand löst. Aufgrund der Oberflächenablagerungen existieren mehr Siedekeime, so daß es zu einer voll ausgeprägten Dampfblasenbildung kommt. Unter den Dampfblasen tritt lokal eine niedrigere Wärmestromdichte als bei Flüssigkeitskontakt auf. Dies führt zu starken lokalen Schwankungen der Wandtemperatur, wie sie besonders zu den Zeitpunkten 2.5 und 7.5 ms zu beobachten sind. Durch die Ablagerungen ist die Blasenbildung so heftig, daß der Tropfen zerreißt. Die Fragmente verbleiben bis zur vollständigen Verdampfung an der Oberfläche, wodurch die insgesamt übertragene Wärmemenge im Vergleich zur polierten Oberfläche stark zunimmt.

Des weiteren wurden die Vorgänge beim Auftreffen eines Kraftstoffeinspritzstrahls auf eine Wand unter motorischen Bedingungen untersucht. Dazu wurden Messungen der Tropfengröße und Tropfengeschwindigkeit in Einspritzstrahlen, die auf eine Wand auftreffen, mit einem Phasen-Doppler-Anemometer durchgeführt und mit Messungen an freien Einspritzstrahlen verglichen. Ein signifikanter Einfluß der Wand auf die Tropfengrößenverteilung wurde nicht festgestellt. Auch eine Variation der Wandtemperatur zwischen Tw = 220 und 280 °C ergab am Meßort mit einem Wandabstand von 5 mm keinen Einfluß der Wandtemperatur auf das Tropfenspektrum und die Tropfengeschwindigkeit. Dies ist darauf zurückzuführen, daß dieser Einfluß auf wandnahe Zonen beschränkt ist. Dieser Bereich ist meßtechnisch nur schwer zugänglich.

3.1.4 Gemischhomogenität

Der örtliche und zeitliche Homogenitätsgrad des Kraftstoff-Luft-Gemisches im Zylinder eines Ottomotors vor der Zündung hat einen wesentlichen Einfluß auf den motorischen Prozeß. Es gibt Hinweise auf einen Zusammenhang zwischen einem zeitlich und örtlich nicht homogenen Frischgemisch im Brennraum und den Abgasemissionen, dem Kraftstoffverbrauch, dem Klopfverhalten sowie den zyklischen Verbrennungsschwankungen [21],[22],[23],[24]. Für konventionelle ottomotorische Verbrennungskonzepte wird ein örtlich und zeitlich homogenes Gemisch als idealer Aufbereitungszustand angesehen [25],[26],[27],[28],[29],[30]. Zur Erweiterung des motorischen Betriebsbereiches zu hohen Luftverhältnissen hin ist jedoch eine inhomogene Gemischverteilung mit einem zum Zündzeitpunkt relativ fetten Gemisch an der Zündkerze vorteilhaft [21],[22],[23].

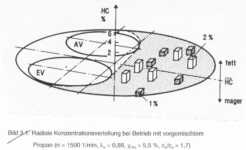

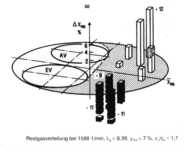

Die lokale Gemischhomogenität im Brennraum eines Ottomotors wird stark durch die Gemischbildung im Saugrohr beeinflußt. Ein im Saugrohr homogenes Kraftstoff-Luft-Gemisch liefert auch im Brennraum eine örtlich homogene Gemischverteilung. Abbildung 3.1-9 zeigt die relative Kraftstoffverteilung im Quetschspaltbereich eines Einzylinder-Forschungs-Ottomotors bei Betrieb mit einer im Saugrohr homogen vorgemischten Frischladung aus Propan und Luft. Die Kraftstoffkonzentration wurde mit Hilfe getakteter Gasentnahmeventile ermittelt [31]. Die 10 Probennahmeventile sind im Zylinderkopf so montiert, daß die Ventilspitze mit dem Zylinderkopfboden abschließt. Die Messung erfolgte unmittelbar vor der Zündung. Die Darstellung zeigt die Draufsicht der Meßebene, zur Orientierung ist auch die Lage des Ein- und Auslaßventiles angedeutet sowie der Quetschflächenbereich. Am Ort der einzelnen Entnahmesonden ist als Säule die relative Abweichung des jeweiligen Ergebnisses vom arithmetischen Mittelwert aller zehn Sonden eingetragen.

Abbildung 3.1-9: Radiale Konzentrationsverteilung bei Betrieb mit vorgemischtem Propan (n = 1500 min-1, la = 0,88, cRG = 5,5 %, cu/ca = 1,7)

Mit einer Abweichung von 2 % vom artihmetischem Mittelwert gemittelt aus vier Versuchswiederholungen wird die Genauigkeit der Versuchswiederholung charakterisiert. Es ist zu erkennen, daß keine Inhomogenität der Kraftstoffverteilung vorliegt.

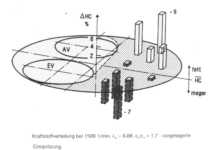

Wird der Motor mit einer sequentiellen Saugrohreinspritzung betrieben, so ergibt sich die in Abbildung 3.1-10 dargestellte radiale Kraftstoffverteilung unmittelbar vor dem Zündzeitpunkt. Die Einspritzung erfolgte hier maximal vorgelagert. Bei dieser untersuchten Variante ist das Einspritzventil ca. 250 mm vor dem Einlaßventil im Saugrohr.

Abbildung 3.1-10: Kraftstoffverteilung bei 1500 1/min, la = 0,88, cu/ca = 1,7 - vorgelagerte Einspritzung

Die Gemischverteilung im Brennraum zum Zündzeitpunkt ist nicht homogen. Deutlich ist eine Unterteilung des untersuchten Brennraumbereiches in eine kraftstoffreichere und in eine entsprechend kraftstoffärmere Zone zu erkennen. Die maximale Spannbreite zwischen größtem und kleinstem DHC-Wert beträgt 16 %. Bei der sequentiellen Saugrohreinspritzung wird der Kraftstoff in dem untersuchten Betriebspunkt in einer im Vergleich zur Dauer eines Arbeitsspieles relativ kurzen Zeitdauer in das Saugrohr eingespritzt, hierdurch ergibt sich schon im Saugrohr eine inhomogene Kraftstoffverteilung. Es ist davon auszugehen, daß im Saugrohr aufgrund der kurzen Zeitdauer zwischen Einspritzung und Ansaugen keine vollständige und homogene Kraftstoffverdampfung und Mischung mit der Verbrennungsluft stattfindet [31],[32]. Diese Inhomogenität wird auch während der Saug- und Kompressionsphase im Brennraum nicht vollständig abgebaut.

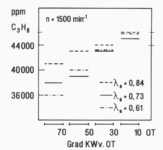

Neben der in Abbildung 3.1-10 dargestellten radialen Gemischinhomogenität liegt im Brennraum bei Betrieb mit sequentieller Saugrohreinspritzung auch eine axiale Inhomogenität vor. Abbildung 3.1-11 zeigt den jeweiligen Mittelwert der Kraftstoffkonzentration aller zehn Entnahmesonden bei vier verschiedenen Entnahmeintervallen während der Kompressionsphase. Die gemessenen Konzentrationswerte steigen zu späten Entnahmeintervallen hin an, was auf eine axiale Kraftstoffschichtung mit fetteren Zonen in Kolbennähe hindeutet. Die axiale Inhomogenität ist bei frühen Entnahmeintervallen deutlich größer als die in radialer Richtung.

Abbildung 3.1-11: Verlauf der Kraftstoffkonzentration über dem Kurbelwinkel bei unterschiedlichem Luftaufwand - vorgelagerte Einspritzung cu/ca = 1,7

Neben der Gemischbildung haben auch die motorischen Parameter Drehzahl, Luftaufwand und Ladungsbewegung einen Einfluß auf die lokale Homogenität des Gemisches im Zylinder. Sowohl eine Drehzahl- als auch eine Laststeigerung bewirken eine lokale Homogenisierung der Gemischverteilung. Eine starke Drallströmung im Brennraum behindert die Homogenisierung des Kraftstoff-Luft-Gemisches [31].

Nach dem Schließen des Einlaßventiles enthält die Zylinderladung neben dem Frischgemisch auch Restgas. Die Restgasverteilung im Brennraum ist ebenso wie die Kraftstoffverteilung nicht homogen. Abbildung 3.1-12 zeigt analog zu der in Abbildung 3.1-10 dargestellten Kraftstoffverteilung die Restgasverteilung im Quetschspaltbereich eines Ottomotors unmittelbar vor der Zündung. Wie bei der Kraftstoffverteilung bei Betrieb mit sequentieller Saugrohreinspritzung ist eine Unterteilung des vermessenen Gebietes in eine restgasreichere und eine entsprechend ärmere Zone zu erkennen. Die maximale Spannbreite zwischen größtem und kleinstem Wert beträgt hier 23 %. Neben der hier dargestellten radialen Schichtung liegt auch eine axiale Restgasschichtung vor. Die lokale Restgasverteilung ist inhomogener als die Kraftstoffverteilung, da Frischgemisch und Restgas nur eine kürzere Mischungszeit zur Verfügung steht als Kraftstoff und Luft. Weiterhin passiert die gesamte Frischladung den Öffnungsquerschnitt des Einlaßventils, in dem sehr starke Turbulenz auftritt. Beim Restgas hingegen strömt abhängig von den Druckverhältnissen im Saugrohr nur ein Teil während der Ventilüberschneidungsphase aus dem Brennraum in das Saugrohr.

Abbildung 3.1-12: Restgasverteilung bei 1500 1/min, la = 0,39, cRG = 7 %, cu/ca = 1,7

Eine Drehzahl- sowie eine Laststeigerung bewirken eine Homogenisierung der Restgasverteilung, eine starke Drallströmung hingegen wirkt einer Homogenisierung entgegen.

Neben der lokalen Gemischhomogenität im Brennraum vor der Verbrennung liegen im Brennraum auch zyklische Schwankungen der Gemischzusammensetzung vor. Der Grad dieser zeitlichen Inhomogenität hängt stark von Gemischbildungszeit und Zerstäubungsgüte des Kraftstoffes im Saugrohr ab.

Die Gemischbildungszeit im Saugrohr wird durch die Einbaulage des Einspritzventiles im Saugrohr, den Einspritzzeitpunkt sowie den Betriebspunkt bestimmt. Die Wirkung unterschiedlicher Einbaulagen des Einspritzventiles auf die Gemischhomogenität in Zündkerzennähe zeigt Abbildung 3.1-13. Dargestellt sind die mittlere Kraftstoffkonzentration und die auf den Mittelwert bezogene Standardabweichung aus 100 Einzelzyklen. Die Messung der Kraftstoffkonzentration erfolgte auch hier mit Hilfe der getakteten Gasentnahme. Die Entnahme erfolgt über 14 °KW. Das Entnahmeende liegt unmittelbar vor der Zündung. In der Position 1 ist das Einspritzventil direkt am Zylinderkopf angeordnet und der Einspritzstrahl ist auf das Einlaßventil gerichtet, bei der Einbauposition 2 beträgt der Abstand zwischen Einspritz- und Einlaßventil ca. 250 mm.

Abbildung 3.1-13: Einfluß der Einspritzventillage auf die zyklischen Schwankungen der Gemischhomogenität an der Zündkerze

Bei einer kurzen Mischstrecke im Saugrohr liegen bei dem untersuchten Motor in Zündkerzennähe vor dem Zündzeitpunkt ein relativ mageres Gemisch sowie starke zyklische Schwankungen der Kraftstoffkonzentration vor. Die auf den Mittelwert bezogene Standardabweichung beträgt ca. 5 %, die maximale Spannbreite zwischen minimaler und maximaler Kraftstoffkonzentration liegt bei ca. 27 %. Die Ursache hierfür ist die relativ kurze Zeitdauer zur Kraftstoffverdampfung und Mischung von Kraftstoff und Luft im Saugrohr. Eine Verlängerung der Strecke und somit der Gemischbildungszeit bewirkt sowohl einen deutlichen Anstieg der mittleren Kraftstoffkonzentration in Richtung l = 1 als auch eine deutliche Verringerung der Schwankungen auf ca. 2%.

Für den praktischen Einsatz ist ein Vergrößerung des Abstandes zwischen Einspritz- und Einlaßventil wenig sinnvoll, da hierdurch die Kraftstoffmenge im Wandfilm erhöht wird. Eine Zunahme des Kraftstoffwandfilmes führt bei instationärem Motorbetrieb zu Gemischbildungsproblemen [33].

Bei vorgegebener Position des Einspritzventiles bietet der Einspritzzeitpunkt eine weitere Möglichkeit, die Gemischbildungszeit im Saugrohr zu verlängern und somit die Gemischhomogenität im Brennraum zu beeinflussen. In Abbildung 3.1-14 sind die mittlere Kraftstoffkonzentration in Zündkerzennähe und deren Standardabweichung (auf den Mittelwert bezogen) als Funktion des Einspritzbeginnwinkels aufgetragen. Die Messungen erfolgten unmittelbar vor der Zündung.

Abbildung 3.1-14: Variation des Einspritzzeitpunktes

Die Vorlagerungsdauer hat bei konventioneller Einspritzung keinen signifikanten Einfluß auf die mittlere Kraftstoffkonzentration in Zündkerzennähe und die zyklischen Konzentrationsschwankungen. Erfolgt die Einspritzung zu Beginn des Einlaßventilhubes, so steigt die Kraftstoffkonzentration sehr stark an. Das während der Ventilüberschneidungsphase in das Saugrohr zurückströmende heiße Restgas führt im Saugrohr zu einer sehr intensiven Tropfenverdampfung und ein großer Anteil des Kraftstoffes gelangt dampfförmig in den Brennraum. Trotz der verbesserten Kraftstoffverdampfung steigen die zyklischen Konzentrationsschwankungen aufgrund der kürzeren Mischungszeit an. Bei Einspritzung während der Einströmphase fällt die mittlere Kraftstoffkonzentration stark ab, die zyklischen Konzentrationschwankungen nehmen stark zu. Während dieser Phase gelangt ein großer Teil des Kraftstoffes tropfenförmig in den Brennraum. Aufgrund der kurzen Zeitspanne bis zum Zündzeitpunkt erfolgt die Verdampfung relativ spät im Kompressionstakt. Bei Einspritzung während der Schließphase des Einlaßventils sinken sowohl die mittlere Kraftstoffkonzentration als auch die zyklischen Konzentrationsschwankungen. Hier gelangt nur noch ein Teil des Kraftstoffes saugsynchron in den Brennraum, der Rest wird vorgelagert.

Die Qualität der Kraftstoffzerstäubung ist ein weiterer Parameter, der die zyklischen Schwankungen des Luftverhältnisses im Brennraum vor der Zündung beeinflußt. Eine Verbesserung der Kraftstoffzerstäubung wird z.B. durch eine Luftumfassung des Einspritzventiles erreicht.

In Abbildung 3.1-13 sind die mittlere Kraftstoffkonzentration in Zündkerzennähe und die auf den Mittelwert bezogene Standardabweichung bei Einspritzung mit und ohne Luftumfassung dargestellt. Die Einspritzung erfolgte maximal vorgelagert. Durch eine Verbesserung der Kraftstoffzerstäubung ergibt sich ähnlich wie bei einer Vergrößerung des Abstandes zwischen Einspritz- und Einlaßventil ein starker Anstieg der mittleren Kraftstoffkonzentration sowie eine Abnahme der zyklischen Konzentrationsschwankungen. Die homogenisierende Wirkung der Luftumfassung beschränkt sich jedoch auf den unteren Last- und Drehzahlbereich des Motors.

Neben der Gemischbildung haben auch Last, Drehzahl sowie die Ladungsbewegung im Brennraum einen Einfluß auf die zyklischen Schwankungen des Luftverhältnisses im Brennraum vor der Zündung. Bei konventioneller sequentieller Saugrohreinspritzung führen eine Laststeigerung sowie eine stärkere Drallströmung im Brennraum zu einem Rückgang der zyklischen Schwankungen der Kraftstoffkonzentration. Eine Erhöhung der Drehzahl hingegen bewirkt eine Zunahme der Schwankungen.

Zwischen der Kraftstoffkonzentration in Zündkerzennähe vor der Zündung und der Gemischentflammung besteht ein direkter Zusammenhang. Abbildung 3.1-15 zeigt die zyklusaufgelöst ermittelten Brennverzüge in Abhängigkeit von der jeweiligen Kraftstoffkonzentration vor der Zündung bei verschiedenen Gesamtluftverhältnissen. Aufgrund der zyklischen Konzentrations- und Brennverzugsschwankungen ergibt sich ein fließender Übergang zwischen den einzelnen Luftverhältnissen. Die Korrelation zwischen Brennverzug und Kraftstoffkonzentration in Zündkerzennähe nimmt zu mageren Gemischen hin zu.

Abbildung 3.1-15: Brennverzug in Abhängigkeit von der Kraftstoffkonzentration in Zündkerzennähe vor der Zündung

Die am Einzylinder-Forschungsmotor gewonnenen Erkenntnisse lassen sich nicht quantitativ auf Serienmotoren übertragen. Bei homogenen Ottomotoren wird die Kraftstoff-Luft-Verteilung im Brennraum maßgeblich von der Homogenität des Gemisches vor dem Brennraum beeinflußt. Drall und Tumble sind so auszulegen, daß die fetteren Gemischzonen zum Zeitpunkt im Zündkerzenbereich liegen. Hiermit können die zyklischen Schwankungen verringert werden. Vor dem Brennraum bzw. beim Einlaß in den Brennraum induzierte Gemischinhomogenitäten bleiben während der Verdichtung zum Teil erhalten.

3.1.5 Zusammenfassung

Während die Verdampfung der Tropfen in der Gasphase relativ genau beschrieben werden kann, zeigen Untersuchungen zu Mechanik und Wärmeübergang beim Tropfen-Wand-Aufprall, daß zusätzliche detaillierte Experimente unverzichtbar sind. Hierbei ist zunächst zwischen benetzten (d.h. kalten) und trockenen (d.h. heißen) Wänden zu unterscheiden. Für Wandtemperaturen oberhalb der Leidenfrosttemperatur werden neue Kennzahlgrenzen für die Tropfenzerteilung vorgestellt. Mit hochauflösenden Wandtemperaturmessungen wurden lokale Wandwärmeströme im Bereich von einigen MW/m² ermittelt und zu den Aufprallparametern in Beziehung gesetzt. Außerdem wird auf den Einfluß von Wandablagerungen bzw. Oberflächenrauhigkeiten auf den Wärmeübergang eingegangen.

Konvektion und Diffusion transportieren den verdampften Kraftstoff im Zylinder. Mit Hilfe schneller Gasentnahmeventile wird die lokale Konzentration an mehreren Orten in einem Brennraum ermittelt. An einem Forschungsmotor werden dabei Luftaufwand, Einspritzzeitpunkt sowie Luftumfassung variiert.

3.1.6 Abbildungsverzeichnis

Abbildung

3.1-1: Dampfdruckkurve verschiedener Kohlenwasserstoffe und Wasser

Abbildung 3.1-2: Mechanik des Tropfenaufpralls auf heiße Wände

Abbildung 3.1-3: Kritische Weber-Zahlen für den

Tropfenaufprall (TW>TL)

Abbildung 3.1-4: Abhängigkeit der kritischen Weber-Zahl We1 von der Wandtemperatur

Abbildung 3.1-5: Verlauf der Oberflächentemperatur und der

Wärmestromdichte während eines

Tropfenaufpralls

Abbildung 3.1-6: Maximale Wärmestromdichte beim Aufprall eines

Isopropanoltropfens

auf eine 240 °C heiße Wand

Abbildung 3.1-7: Zeitlich gemittelte Wärmestromdichte beim

Aufprall eines Isopropanoltropfens

auf eine 240 °C heiße Wand

Abbildung 3.1-8: Einfluß von Wandtemperatur und

Wandablagerungen

Abbildung 3.1-9: Radiale Konzentrationsverteilung bei Betrieb

mit vorgemischtem Propan

(n = 1500

min-1, la = 0,88, cRG

= 5,5 %, cu/ca

= 1,7)

Abbildung 3.1-10: Kraftstoffverteilung bei 1500 1/min, la

= 0,88, cu/ca =

1,7 - vorgelagerte Einspritzung

Abbildung 3.1-11: Verlauf der Kraftstoffkonzentration über dem

Kurbelwinkel bei unterschiedlichem

Luftaufwand - vorgelagerte Einspritzung cu/ca = 1,7

Abbildung 3.1-12: Restgasverteilung bei 1500 1/min, la

= 0,39, cRG = 7 %, cu/ca = 1,7

Abbildung 3.1-13: Einfluß der Einspritzventillage auf die

zyklischen Schwankungen der

Gemischhomogenität an der Zündkerze

Abbildung 3.1-14: Variation des Einspritzzeitpunktes

Abbildung 3.1-15: Brennverzug in Abhängigkeit von der

Kraftstoffkonzentration in Zündkerzennähe

vor der Zündung